PPT

PPT

【文档说明】配管员工手册配管工艺技术流程.pptx,共(56)页,1.722 MB,由精品优选上传

转载请保留链接:https://www.ichengzhen.cn/view-332086.html

以下为本文档部分文字说明:

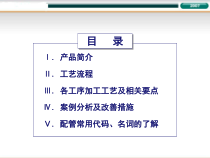

Ⅰ.产品简介Ⅱ.工艺流程Ⅲ.各工序加工工艺及相关要点Ⅳ.案例分析及改善措施Ⅴ.配管常用代码、名词的了解目录一、产品简介二、工艺流程下料手动下料自动下料去毛刺吹扫端末弯管清洗吹扫烘干焊接流量检测毛细管组件整形外观检测检漏包装扎线扎贴标签毛细管下料倒角去毛刺吹扫下料端末弯管焊接包装管组件工艺三、加工工

艺1加工工序:数控下料作业内容:1、根据生产机型进行调整模具,装夹铜管。2、铜管加工切断。3、生产过程中首末件检验、过程检验。4、下件,将生产加工后的半成品放到周转箱或周转车上并摆放整齐。5、填写加工随行卡,

流入下道工序。工艺要求:1、校圆校直模具规格与生产铜管相符,夹紧模具规格与生产铜管相符。2、铜管表面无划伤、氧化、探伤墨迹。3、管口无毛刺,端面与铜管中心线垂直。4、合格铜管在周转箱内整齐摆放(图5)。不合格件放入不合格区并做好记录。周转箱内无油污

及其他异物。5、按照工艺流程填写随行卡。随行卡同物料一起放入周转箱内。图1图2图3图5三、加工工艺1加工工序:数控下料自检和互检:1、检验原材料是否与下料明细中要求的规格壁厚一致;2、管口无毛刺、变形,管体无划伤、氧化和探伤墨迹;3、下料长

度一致,长度≤300mmm公差±0.5mm,长度>300mm公差±1mm;4、缩口率能保证芯头顺畅通过。失败事例:1、缩口率超标,芯头不能顺畅通过。2、下料出现长短管,超出公差范围。3、原材料使用错误,主要是壁厚错误。安全要求:1、设备运作时禁止将手和身体其他部位接触夹紧、校直模具;2、禁止多人同

时操作同一台设备;3、点检、擦拭设备时必须停机。控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/400件2壁厚壁厚千分尺每盘料1次每盘料1次工装工具及使用方法:1、数控开料机2、游标卡尺3、壁厚千分尺三、加工工艺2加工工序:手动下料作业内容:1、根据铜管切断长度,确定定

位块位置2、放置铜管,切断铜管切口平面与铜管中心线垂直3、研磨端口;4、对准管口逐一吹扫内部铜屑和异物5、下件:合格铜管在周转箱内整齐摆放,不合格件放入不合格区并做好记录;6、按照工艺流程填写加工随行卡;7、随行卡同物料一起放入周转箱内。

自检和互检:1、检验原材料是否与下料明细中要求的规格壁厚一致;2、管口无毛刺、变形,管体无划伤、氧化和探伤墨迹;3、下料长度一致,长度≤300mmm公差±0.5mm,长度>300mm公差±1mm;4、缩口率能保证芯头顺

畅通过;5、研磨后的铜管管口无变形,端面无毛刺。三、加工工艺2加工工序:手动下料工艺要求:1、铜管平稳摆放。2、切口平面与铜管中心线垂直。3、小心靠近研磨钢刷,避免管口变形。研磨后的铜管管口无变形,端面

无毛刺。4、对准管口逐一吹扫。铜管内壁无铜屑,端面无毛。5、铜管整齐摆放在周转箱内。不合格件放入不合格区并做好记录。周转箱内无油污及其他异物按照工艺流程填写随行卡。随行卡同物料一起放入周转箱内。安全要求:1、设备运

行时禁止将手和身体其他部位接触锯片、钢刷2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机。失败事例:1、管口变形,芯头不能顺畅通过。2、原材料使用错误,主要是壁厚错误。控制及检查内容方法检查频度记录频度1长度直

尺或卷尺1次/400件1次/400件2壁厚壁厚千分尺每包料1次每包料1次工装工具及使用方法:1、手动下料机2、游标卡尺3、壁厚千分尺三、加工工艺3加工工序:毛细管下料作业内容:1、按照图纸中毛细管的长度规格,调整好毛细管切割机定位块位

置。2、根据图纸中毛细管的规格选择毛细管进行切割3、对已切割的毛细管管口扫毛刺处理。4、对已去毛刺的毛细管管口倒角工艺要求:1、样机、小批试制机及批量生产机的开料方式要始终保持采用同一种开料方式。2、批量生产前要求:①盘卷切割前检测毛细管内径与标示内径一致。②毛细管校直后外表面不得有油污

和明显的校直印记③首件直管流量与封样对比在±2格范围内。3、单独包装的每卷毛细管在批量开料前首件必须与毛细管直管封样进行流量对比,流量检验合格后此卷毛细管才可进行批量开料生产。4、将检测所得数据按要求填入“下料首件检验记录表”三、加工工艺3加工工序:毛细管下料安全要求:1、毛细管内径用错,导致批

量流量不合格。2、毛细管切口不平整、倒角不均匀,管口有毛刺,引起毛细管组件流量偏低。3、毛细管长度不符合图纸要求,造成流量不合格。自检和互检:1、开料后毛细管规格尺寸符合图纸要求。2、两端切口平整无毛刺,无变形,倒角均匀,内外无毛刺3、毛细管无发黑氧化、划伤、裂痕、明显的压痕;表面无油污工

装工具及使用方法:1、毛细管下料机2、塞规、直尺3、砂轮机4、倒角台钻三、加工工艺4加工工序:扩缩口加工作业内容:1、安装模具,模具选择符合图纸要求,模具安装遵守设备操作规程。2、调试设备,按照图纸要求选择扩缩口模具,根据图纸尺寸调整台钻下

降位置。3、上件,管口不得磕碰,变形,铜管外表面不得夹伤。4、扩(缩)口,遵守设备操作规程。5、下件检验,合格件整齐摆放在物料架或周转箱内,不合格件放入不合格区并做好记录。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管。2、每批

生产前及转产时必须制作首件并悬挂到位。3、设备运行时禁止将手和身体其他部位接触模具、夹具。4、禁止多人同时操作同一台设备。5、点检、擦拭设备时必须停机。6、周转箱内无油污及其他异物。三、加工工艺4加工工序:扩缩口加工自检和互检:1、确认所加工的物料与用料明细

要求的规格一致。2、铜管表面无划伤、压痕、打滑亮印。3、扩缩口长度、内(外)径尺寸符合图纸要求。4、管口无变形、扁口。安全要求:1、设备运行时禁止将手和身体其他部位接触模具、夹具;2、禁止多人同时操作同一台

设备;3、点检、擦拭设备时必须停机。失败事例:1、扩缩口尺寸超图纸要求的公差范围。2、管口有毛刺和变形。控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/400件2扩缩口内外径游标卡尺1次/400件1次/400件工装工具及使用方法:1、台钻、仪表车

床2、游标卡尺3、扩缩口模具三、加工工艺5加工工序:平面作业内容:1、根据加工需求选择相应夹具、模具并装夹到位。2、调试设备,保证管口平整和直线度。3、按照设备操作规程进行平面操作。4、下件,合格件整齐

摆放在周转箱内要求平面端摆放方向一致,不合格件放入不合格区并做好记录。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管。2、每批生产前及转产时必须制作首件并悬挂到位。3、设备运行时禁止将手接触平面刀具、夹紧模具。4、单机设备,禁止多人同时操作同

一台设备5、点检、擦拭设备时必须停机。6、周转箱内无油污及其他异物。安全要求:1、设备运行时禁止将手接触平面刀具、夹紧模具2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机自检和互检:1、检验来料随行卡是否与加工的部品号一致。2、管口平整、内外无毛刺、无变形、直线段长度≥30mm。3、铜

管表面无划伤、压痕、内外无氧化。失败事例:1、平面端口有毛刺,造成检漏时密封不严而泄漏。2、平面端管口变形,检漏接头安装困难。三、加工工艺5加工工序:平面控制及检查内容方法检查频度记录频度1管口目测全数

——工装工具及使用方法:1、仪表车床2、游标卡尺三、加工工艺6加工工序:打点作业内容:1、安装模具,模具选择符合图纸要求,模具安装遵守设备操作规程。2、调试设备,按照图纸要求选择打点压痕模具。3、上件,管口不得磕碰,变形,铜管外表面不得夹伤4、打点、压痕加工,遵守设备操作规程。5、下

件检验,合格件整齐摆放在物料架或周转箱内,不合格件放入不合格区并做好记录。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管。2、每批生产前及转产时必须制作首件并悬挂到位。3、调试设备时禁止将手和身体其他部位接触模具、气缸4、禁止多人同时操作同一台设

备。5、点检、擦拭设备时不得踏脚踏开关。6、周转箱内无油污及其他异物。。三、加工工艺6加工工序:打点安全要求:1、设备运行时禁止将手接触打点模具;2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机。自检和互检:1、确认所加工的物

料与用料明细要求的规格一致。2、铜管表面无划伤、压痕、打滑亮印。3、打点、压痕的长度、高度尺寸符合图纸要求。4、管口无变形、扁口。失败事例:1、打点加工时管口变形。2、打点的高度过低不能定位。3、打点、压痕的位置错误。控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/4

00件1次/400件2打点压痕高度游标卡尺1次/400件1次/400件工装工具及使用方法:1、打点机2、游标卡尺三、加工工艺7加工工序:分歧压扁作业内容:1、安装模具,模具选择符合图纸要求,模具安装遵守设备操作规程。2、调试设备

,按照图纸要求选择分歧压扁模具。3、上件,管口不得磕碰,变形,铜管外表面不得夹伤。4、分歧压扁加工,遵守设备操作规程。5、下件检验,合格件整齐摆放在物料架或周转箱内,不合格件放入不合格区并做好记录。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管。2、每批生产前及转产时必须制作首件并悬挂到位。

3、检验需使用同规格的铜管,同时插入来检验压扁后的内径及插入长度。4、设备运行时禁止将手和身体其他部位接触模具、夹具5、禁止多人同时操作同一台设备。6、点检、擦拭设备时必须停机。7、周转箱内无油污及其他异物。三、加工工艺7加工工序:分歧压扁安全要求:

1、设备运行时禁止将手接触压扁模具;2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机。自检和互检:1、确认所加工的物料与图纸要求的规格一致。2、铜管表面无划伤、压痕、打滑亮印。3、分歧管两口的内径符合图纸要求。4、管口无变形、扁口、分歧压痕处

无压裂。失败事例:1、分歧压痕处压裂。2、两分歧支管插入深度不一致或不符合工艺要求。控制及检查内容方法检查频度记录频度1长度直尺或游标卡尺1次/400件1次/400件2分歧口内径游标卡尺1次/400件1次/400件工装工具及使用方法:1、压力机2、游标卡尺、直尺三、加工工艺8加工工序:

钻孔作业内容:1、安装模具,模具选择符合图纸要求,模具安装遵守设备操作规程。2、调试设备,按照图纸选择钻孔工装模具。3、上件,管口不得磕碰,变形,铜管外表面不得夹伤。4、钻孔加工,遵守设备操作规程。5、

下件检验,合格件整齐摆放在物料架或周转箱内,不合格件放入不合格区并做好记录。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管。2、每批生产前及转产时必须制作首件并悬挂到位。3、设备运行时禁止将手和身体其他部位接触模具、夹

具4、禁止多人同时操作同一台设备。5、点检、擦拭设备时必须停机。6、周转箱内无油污及其他异物。自检互检:1、确认所加工的物料与用料明细要求的规格一致。2、铜管表面无划伤、压痕、打滑亮印。3、钻孔的位置尺寸符合

图纸要求,孔径大小符合工艺要求。4、管口无变形、扁口、孔径无变形和钻透现象。图1图2图3图4三、加工工艺8加工工序:钻孔安全要求:1、设备运行时禁止将手接触压扁模具;2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机失败案例:1、孔径变形,有钻透现象。2、孔径大小不合工

艺要求,造成翻边困难。工装工具及使用方法:1、台钻2、游标卡尺、直尺三、加工工艺9加工工序:翻边作业内容:1、安装模具,模具选择符合图纸要求,模具安装遵守设备操作规程。2、调试设备,按照图纸选择翻边工装模具。3、上件,管口不得磕碰,变形,铜管外表面不得夹伤。4、翻边加工,遵守设

备操作规程。5、去毛刺,要求翻边孔内外无毛刺。6、下件检验,合格件整齐摆放在物料架或周转箱内,不合格件放入不合格区并做好记录。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管。2、每批生产前及转产时必须制作首件并悬挂到位。3、设备运行时禁止将手和身体其他部位接触模具、

夹具4、禁止多人同时操作同一台设备。5、点检、擦拭设备时必须停机。6、周转箱内无油污及其他异物。图1图2图3图4安全要求:1、设备运行时禁止将手接触翻边模具;2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机。自

检和互检:1、确认所加工的物料与用料明细要求的规格一致。2、铜管表面无划伤、压痕、打滑亮印。3、翻边孔径大小符合工艺要求,翻边孔内、外壁无毛刺、圆周翻边高度均匀。失败事例:1、翻边孔口不圆,内外有毛刺。2、翻边孔大小不符合工艺要求,造成焊接装配困难。三

、加工工艺9加工工序:翻边控制及检查内容方法检查频度记录频度1孔径大小游标卡尺或同规格的铜管1次/400件1次/400件工装工具及使用方法:1、翻边机2、游标卡尺、直尺三、加工工艺10加工工序:数控弯管作业内容:1、安装模具,模具选择符合图纸要求,模具安装遵守设备操作规程;2、调试设备,按照图纸

要求输入程序或选择已存程序,根据图纸尺寸调整定位块位置;3、上件,弯管时遵守设备操作规程;4、下件检验,合格件整齐摆放在物料架或周转箱内,不合格件放入不合格区并做好记录工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管2、每批生产前及转产时必须制作首件并悬挂到位3、设备运行时禁止将身

体各部位接触旋转臂和夹紧模具4、禁止多人同时操作同一台设备;5、点检、擦拭设备时必须停机;6、周转箱内无油污及其他异物。图1图2图3图4三、加工工艺10加工工序:数控弯管安全要求:1、设备运行时禁止将身体各部位接触旋转臂和夹紧模具;2、禁止多人同时操作同一台设备;3、点检、擦

拭设备时必须停机。自检和互检:1、弯管角度、尺寸符合图纸要求。2、铜管表面无划伤、压痕、打滑亮印。3、折弯处无扁管、起皱,扁管率<15%。4、管口无变形、扁口。失败事例:1、弯管角度、尺寸不符合图纸要求。2、扁管率超标。3、弯管处起皱、扁管、管口变形。控制及检

查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/400件角度万能角度仪1次/400件1次/400工装工具及使用方法:1、数控弯管机2、游标卡尺、直尺3、万能角度仪三、加工工艺11加工工序:手动弯管作业内容:1、安装模具,模具选择符合图纸要求;2、调试设备,

根据图纸尺寸调整定位块、夹模、圆模、靠模和芯头位置;3、上件,将铜管插到调好的芯轴上,铜管管口无变形4、下件检验,合格件整齐摆放在物料架或周转箱内,不合格件放入不合格区并做好记录。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管;2、每批生产前及转产时

必须制作首件并悬挂到位;3、小心模具夹手;4、禁止多人同时操作同一台设备;5、周转箱内无油污及其他异物。图1图2图3图4安全要求:1、小心模具夹手;2、禁止多人同时操作同一台设备。自检和互检:1、弯管角度、尺寸符合图纸要求。2、铜管表面无划伤、压痕、打滑亮印。3、折弯处无扁管

、起皱,扁管率<15%。4、管口无变形、扁口。失败事例:1、弯管角度、尺寸不符合图纸要求。2、扁管率超标。3、弯管处起皱、扁管、管口变形。三、加工工艺11加工工序:手动弯管控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/400件2角度

万能角度仪1次/400件1次/400件扁管率游标卡尺1次/400件1次/400工装工具及使用方法:1、手动弯管机2、游标卡尺、直尺3、万能角度仪三、加工工艺12加工工序:感温管座加工作业内容:1、对工艺管尾料进

行校直(铜管尾料用手旋转着全面校直)2、调好切割定位工装,将校直好的工艺管尾料进行切割;3、将切割好的工艺管用镊子夹住放入扩孔工装内扩孔;4、需要扩喇叭口的将扩好的工艺管用镊子夹住放入扩口工装内,扩口

之后不得出现开裂、毛刺等缺陷5、合格品放入周转箱。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管;2、每批生产前及转产时必须制作首件并悬挂到位;3、小心模具夹手;4、禁止多人同时操作同一台设备;5、周转箱内无油污及其他异物。图1图2图3图4三、加工工艺12加工工序:感温管座加工自检互检:

1、对来料进行确认;2、确认切割后的料长符合工艺要求3、扩口使用芯棒符合要求工装工具及使用方法:1、台钻2、游标卡尺、直尺3、扩口冲头安全要求:1、确认下料长度、外径、壁厚符合要求。2、铜管表面无划伤、压痕。3、管口无变形、扁口和毛刺。三、加工工艺13加工工序:清洗烘干作业内容:1、清洗液配

比达到PH值1~2。2、待清洗件装箱。3、超声波清洗机内清洗5~8分钟。4、将清洗后的铜管放入清水池内反复漂洗。5、将经过两次漂洗的铜管放入钝化池内钝化5~8分钟。6、将钝化后铜管放入清洗池内漂洗。7、取出清洗后铜管置于吹水台上,使用压缩空气将管内外水分吹扫干净。8、吹水后铜

管放与烘干链上进行烘干。工艺要求:1、清洗液温度30℃~50℃,烘干炉温度120℃~150℃。2、待洗件装箱时摆放整齐,铜管不得超出清洗笼边缘。3、钝化池浓度0.6%~1%;PH值6.5~7。4、清洗作业时劳保用品佩戴齐全(手套、胶鞋、耳塞)

。5、烘干炉运行时禁止将手伸入烘干炉炉腔内。6、点检、擦拭设备时必须停机。图1图2图3图4安全要求:1、清洗作业时劳保用品佩戴齐全(手套、胶鞋);2、设备运行时禁止将手伸入烘干炉内部;3、点检、擦拭设备时必须停机。自检和互检:1、管路无划伤、压痕。2、管内无水渍、

药液残留。3、管体无变形、管口无斜口、内外无毛刺。三、加工工艺13加工工序:清洗烘干控制及检查内容方法检查频度记录频度1水分手试1次/400件——工装工具及使用方法:1、超声波清洗机、烘干炉2、量杯、温度计、试纸三、加工工艺14加工工序:毛细管弯曲作业内容:1、对工艺管尾料进行校直(铜管尾料

用手旋转着全面校直)2、调好切割定位工装,将校直好的工艺管尾料进行切割;3、将切割好的工艺管用镊子夹住放入扩孔工装内扩孔;4、需要扩喇叭口的将扩好的工艺管用镊子夹住放入扩口工装内,扩口之后不得出现开裂、毛刺等缺陷5、合格品放入周转箱。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管;2、

每批生产前及转产时必须制作首件并悬挂到位;3、弯曲调模时注意毛细管反弹,小心模具夹手;4、周转箱内无油污及其他异物。安全要求:1、作业时注意毛细管反弹,小心挤手。自检和互检:1、检验毛细管的长度、内径是否符合图纸要求。2、弯管角度、尺寸、弯曲圈数、弯曲方向符合图纸要求。3、折

弯处圆弧过渡光滑,不得有弯扁。4、管口无变形、内外无毛刺。失败事例:1、毛细管管口变形、有毛刺影响流量。三、加工工艺14加工工序:毛细管弯曲控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/400件2内径塞规1次/400件1次/400件工装工具及使用方法:

1、弯曲圆模2、直尺、塞规三、加工工艺15加工工序:焊接作业内容:1、确定焊接工装,安装工件。2、焊接,遵守《钎焊工艺守则》。3、焊接完毕,取下焊接件。4、目检焊缝饱满、光滑、过渡自然、无虚焊、无焊渣、焊瘤;焊接件外部及管口无变形;有焊接缺陷时将焊接件装入焊

接工装进入下一个循环进行补焊。5、下件检验,合格件整齐摆放在物料架或周转箱内,焊接件间无交叉,含纳子焊接件不得磕碰纳子螺纹。工艺要求:1、安装和取下铜管时轻拿轻放,严禁磕碰铜管。2、每批生产前及转产时必须制作首件并悬挂到位3、生产时氮气管要连接可靠。4、取下的

焊接件如需沾水冷却,管内不得进水冷却后管外水份必须擦拭干净;单向阀焊接所使用的水夹子,要求水夹子上的水不能自然流下,焊接完毕取下水夹子后管上水份必须擦拭干净。5、周转箱上和物料架上不得有水及其他异物三

、加工工艺15加工工序:焊接注意事项:1、禁止将焊枪对准他人;2、焊工劳保用品佩戴齐全(手套、眼镜)。3、纳子焊接时加热均匀,时间充足,保证钎料渗透深度。自检和互检:1、来料确认,所用物料符合图纸要求。2、铜管表面无划伤、压痕、折弯处无扁管、起

皱等不良缺陷。3、检验所用的焊接工装与生产的部品号一致。失败事例:1、焊接角度不符合图纸要求。2、相似物料用错。3、毛细管焊接用错物料(主要是内径错误)。控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/400件2角度万能角度仪1次/

400件1次/400件工装工具及使用方法:1、焊接转盘2、直尺、游标卡尺三、加工工艺16加工工序:流量检测作业内容:1、根据生产计划找出相应的毛细管组件封样件2、依据毛细管组件封样件调节流量计的气体压力(流量计出气口与检测管口相连)通过调节气

体压力来保证流量计的浮标处于流量计刻度的中间位置。3、检查毛细管组件,核对毛细管组件使用的毛细管与图纸是否相符。4、毛细管组件流量测试。5、下件,合格毛细管组件整齐摆放在包装工作台上,不合格品做出标记等待复检或修复。图1

图2图3图4工艺要求:1、所有毛细管组件封样件必须有标签。2、封样件标签需注明毛细管组件部品号、封样人及封样日期。3、毛细管组件需双向导通进行流量检测(不含单向阀组件的只需单向导通)4、所测毛细管组件流量不得超出封样件刻度±2格(放大10000倍的流量测试仪)。5、所有

毛细管组件均需进行流量检测。三、加工工艺16加工工序:流量检测安全要求:1、禁止将检测工装口对准他人或自己;自检和互检:1、毛细管组件部品号与所贴标签的部品号及封样件部品号一致。2、毛细管组件的流量应与封样件对照。3、毛细管组件的角度、尺寸符合图纸要求,外观无扁管、扁口、起皱、焊

接不良等缺陷失败事例:1、焊接角度不符合图纸要求。2、相似物料用错。3、毛细管焊接用错物料(主要是内径错误)控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/400件2角度万能角度仪1次/400件1次/400件工

装工具及使用方法:1、流量检测仪三、加工工艺17加工工序:包装作业内容:1、按照图纸要求选择相应的整形工装进行整形。2、对于焊接组件逐一检查焊点是否有泄漏。3、使用压缩空气对管路进行吹扫。4、点数。5、根据所点数量填写物料标示卡

。6、物料标示卡随铜管一同放入塑料袋中。7、将包装好的成品入库。工艺要求:1、批量包装前必须制作首件并悬挂到位。1、对中心距有要求的管件必须使用靠模整形2、感温管座必须整形。3、含有三通、分歧及分歧三通的焊接组件必须全部吹堵4、包

装袋内要求清洁无油污及其他杂物。5、带有感温管座的消音器组件入库时必须单层摆放,感温管座不得磕碰变形。图1图2图3图4安全要求:整形靠模安装牢靠,防止跌落伤人。自检和互检:1、管路角度、尺寸符合图纸要求。2、

焊点无泄漏,分歧、三通焊点无焊堵。3、管体无变形、管口无斜口、内外无毛刺。失败事例:1、三通焊堵但吹堵未检出。三、加工工艺17加工工序:包装控制及检查内容方法检查频度记录频度1长度直尺或卷尺1次/400件1次/4

00件2内外径游标卡尺1次/400件1次/400件工装工具及使用方法:1、整形靠模2、直尺、游标卡尺3、气枪联机配管工艺三、加工工艺1加工工序:水检图1图2作业内容:1、备好与联机管管径相对应的快速接头。2、在铜管两端安装快速接头并在一端进行充气。3、将充入氮气的铜管放入水检槽

中。4、从水槽中取出铜管,取下快速接头。5、使用压缩空气将铜管外表面残留水渍吹扫干净。工艺要求:1、水检时氮气压力:2.8~3.1Mpa,充氮时间:0.2~0.5s。2、每根铜管在水槽中停留3s无起泡为合格铜管,有气泡则铜管泄露。3、波纹管需全部进行水检,铜铝

管不进行水检。4、管径小于等于12.7mm铜管不进行水检,但必须每批进行抽检并记录结果。5、铜管密封充气后严禁将快速接头对准他人身体。6、铜管与快速接头对照表。序号铜管规格接头型号数量1Ф6.3563022Ф9.5295023Ф12.70127024Ф15.88159025Ф19

.0519002三、加工工艺1加工工序:水检自检和互检:1、铜管无扁口、扁管等缺陷。2、水检时无起泡产生。3、铜管内部不得进水。失败事例:1、扩口裂,扩口斜面无法密封。2、保温管划伤、破损。控制及检查内容方法检查频度记录频度1铜管泄漏目检全

检——工装工具及使用方法:1、水槽2、快插接头3、气枪安全要求:1、吹水时气枪不可对注自己或他人;2、确认快插接头连接可靠,防止弹出伤人三、加工工艺2加工工序:套管作业内容:1、备好与联机管管径相对应的保温管。2、在保温管一端充入压缩空气使保温管膨胀3、将对应铜管装入保温管内。工

艺要求:1、充气、套管过程中保温管不得打结、折叠2、保温管套好后端口处铜管露出不得超过5cm。3、套管过程中保温管不得破损。自检和互检:1、保温管无划伤、破损。2、铜管无扁口、扁管。3、保温管规格与铜管规格相符失败事例:1、保温管划伤、破损。

控制及检查内容方法检查频度记录频度1保温管无破损目视全检——工装工具及使用方法:1、气枪2、工作台安全要求:套管时注意铜管摆动伤人三、加工工艺3加工工序:盘圆作业内容:1、根据联机配管规格选择对应的盘圆筒并安装到位。2、将套好保温管的联机管盘圆。3、取下盘好的联机管并整齐摆放。工艺

要求:1、单机设备,禁止多人同时操作同一台设备。2、铜铝管盘圆后保证内圈联机管端口直线段大于等于150mm,铜铝连接处不得折弯。3、熟悉掌握盘圆筒与联机配管型号对照表,便于生产操作。自检和互检:1、盘圆筒规格符合要求。2、联机配管规格为

纵盘方式成型。三、加工工艺3加工工序:盘圆控制及检查内容方法检查频度记录频度1盘圆尺寸直尺、卷尺1次/批1次/批工装工具及使用方法:1、盘圆机安全要求:1、设备运行时禁止将手接触盘圆模具;2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机失败事例:1、

盘圆时管口折扁。三、加工工艺4加工工序:扩口作业内容:1、备好与联机管管径相对应的工装夹具和纳子帽。2、套上纳子帽并使铜管裸露8~10cm。3、把联机管放入夹具内夹紧并扩口。4、取出扩好的联机管并整齐摆放。工艺

要求:1、每批次生产前必须制作首件并进行气密性检验。2、点检、擦拭设备时必须停机。3、单机设备,禁止多人同时操作同一台设备。4、扩口时铜管管口露出夹具工装2~3mm。5、熟悉并掌握扩口的工装夹具规格、纳子帽型号与联机管的对应关系。自检和互检:1、喇叭口无开裂、扩偏、划伤、毛刺等缺陷。

2、联机配管扩口尺寸符合要求。3、扩好的管与检验工装配合,进行气密性检验不泄漏。4、扩口后保温管外表面无划伤、破损。失败事例:1、扩口裂,扩口斜面无法密封。2、保温管划伤、破损。工装工具及使用方法:1、台钻2

、扩口冲头安全要求:1、设备运行时禁止将手接触扩口模具;2、禁止多人同时操作同一台设备;3、点检、擦拭设备时必须停机三、加工工艺5加工工序:清洗作业内容:1、备好与铜联机管规格相对应的发泡圆柱体和丝堵。2、备好的发

泡圆柱体放于容器中用无水酒精浸泡。3、用镊子夹住浸泡好的发泡圆柱体塞入联机管口内。4、用高压氮气吹出发泡圆柱体。5、对联机管再吹两次氮气,每次时间不少于0.5秒。6、联机管两端纳子拧丝堵。工艺要求:1、发泡圆柱需浸泡2分钟后方可使用。2、高压氮气压力:2.8~3.1MPa。3、

发泡圆柱体与联机配管规格对应表。自检和互检:1、发泡圆柱体要干净、无杂质、毛刺。2、扩口无扩裂或扩偏。3、保温管无划伤、破损。失败事例:1、扩口裂,扩口斜面无法密封。2、保温管划伤、破损。控制及检查内容方法检查频度记录频度1扩口是否裂目视全检——工装工

具及使用方法:1、镊子2、气枪安全要求:吹气时气枪不要对注自己或他人三、加工工艺6加工工序:包装作业内容:1、备好物料(附件、排水管及打包带)。2、将标贴贴到包装箱的定位标志处。3、将清洗好的联机管套在一起与附料、排水管、装箱单放入箱内。4、检查并整理好包装箱。5、打包。工

艺要求:1、标签不能歪斜或覆盖包装箱上的定位标志。2、各种物料不能漏装或错装。3、包装箱上打包带不能松动,4、包装箱上打包带不得过紧而使包装箱破损。4、打包带距离包装箱边100~130mm。自检和互检:1、是否有漏扩

口或漏拧丝堵的现象。2、每套包装好的联机配管需包含两根铜管或铜铝管和一根排水管。三、加工工艺6加工工序:包装安全要求:1、打包时手禁止在打包区域,以防打包带伤人。2、禁止多人操作一台设备。3、未经允许不许私自开机

。4、点检、擦拭设备时必须停机工装工具及使用要求:1、打包机。2、扳手控制及检查内容方法检查频度记录频度1纳子帽、丝堵目视全检——三、加工工艺7加工工序:产品存储作业内容:1、确认所生产型号。2、准备好所使用的物流容器。3、按要求存放到物流容器内。工艺要求:1、联机

配管件袋的存储:联机配管件袋的物流容器用B-9与A-9的仓库笼。2、联机配件箱的存储:联机配管件箱的物流容器用木托盘,物料整齐。自检和互检:1、检查物料与标识是否相符。2、检查袋装的保温管和箱装的包装箱是否有破损控制及检查内容方法检查频度记录频度1数量点数全检——工装工具及使用方法:1、仓库笼安全

要求:物料摆放不可过高,防止倒塌四、案例分析1分析:1、焊接时加热时间过长钎料全部深入到焊点内壁造成焊堵。2、4147-409在翻边时翻边过大,焊接上件时工艺管漏到铜管内部造成焊堵。3、钎料添加过多。4、工艺管定位点过轻,定不住位

。对策:1、严格控制翻边钻头的使用和翻边的过程检验,确保产品翻边合格。2、提升焊工焊接技能。3、加强打点的检验力度,确保凸点符合工艺要求。4115-113管组件焊堵图1图2四、案例分析2蒸发器管组件纳子焊堵

图1图2图3分析:1、焊接时对纳子加热时间过长,钎料添加过多。2、新焊工对纳子焊接不够熟练。对策:1、焊接过程中对纳子加热呈桃红色开始添加钎料,钎料长度一般添加在20-25mm之间。2、提升焊工焊接技能。四、案例分析34115-751管组件流量超标图1图2图3

分析:1、毛细管规格用错。2、单向阀阀芯被烧化。3、毛细管泄漏或焊堵。对策:1、严格控制毛细管下料,每转产和生产首件必须称重(10件为单位)。2、焊接单向阀时必须用水布夹子将单向阀包起来,防止在焊接时温度过高导致阀芯融化。3、严格控制毛细管焊接,必须由在岗一年以上的焊工进

行焊接操作。四、案例分析4管口压扁不良图1图2分析:1、管口压扁不良,导致部件插入不到位或过深。2、上件插入不到位。对策:1、压扁操作时,确保保内径(ID)公差:0mm~+0.15mm。用同规格的铜管检验压扁后的内径及插入长度

,长度公差:±0.5mm。2、生产时每隔1小时对工件进行自检,确保产品合格生产。五、配管基本名词、代码知识1ACR铜管:Air—conditioningandRefrigeration(空调制冷业)简称铜管的状态及化学成份?Cu:99.9%P:150---400ppm

(0.015%-0.040%)合金牌号:TP2状态:M(软)空调制冷业所用铜管的种类?光管、直管、蚊香型盘管(主要用于冰箱)、麻面管、外翅型直管、内外螺纹管(主要用于壳管式蒸发器)合金牌号状态外径(m

m)壁厚(mm)TP2硬(Y).半硬(Y2)1/4硬(Y4)轻软3.8~280.25~1.5注:TP2相当于美国C12200,日本C1220Y相当于美国ASTM的H80,日本JIS的HY2相当于美国AS

TM的H58,日本JIS的1/2HY4相当于日本JIS的1/4HM2相当于美国ASTM的O50,日本JIS的OLM相当于美国ASTM的O60,日本JIS的O1、无缝管:在整个制造过程中都具有连续周边的

管材。2、盘管:把一根管子绕成一系列相邻的圈。3、水平缠绕盘管:在缠绕时各圈绕成与盘管轴线平行的层次,使任一层次中的相邻各圈彼此相挨(又称轴线卷)。4、蚊香形盘管:管材按螺旋状缠绕成圆盘状单层或多层,形似蚊香盘。5、直管:直条状

管材6、定尺直管:具有规定的同样长度基本尺寸,并符合长度允许偏差的直管。7、倍尺直管:长度等于基本长度整数倍数,并留有适当的切割余量的直管8、平均外径:在管材某一截面相互垂直处测得的两个外径的平均值。9、椭圆度

:在管材任一截面上测得长径和短径之差与标称外径之比。10、弯曲度:直管全长上弧的深度。五、配管基本名词、代码知识2培训的目的不仅仅是在于知而更在于行!谢谢

辽公网安备 21102102000191号

辽公网安备 21102102000191号

营业执照

营业执照