PPT

PPT

【文档说明】工程材料—第3章-热表处理工艺.pptx,共(69)页,1.933 MB,由精品优选上传

转载请保留链接:https://www.ichengzhen.cn/view-329381.html

以下为本文档部分文字说明:

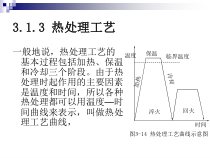

3.1.3热处理工艺一般地说,热处理工艺的基本过程包括加热、保温和冷却三个阶段。由于热处理时起作用的主要因素是温度和时间,所以各种热处理都可以用温度—时间曲线来表示,叫做热处理工艺曲线,临界温度保温淬火回火温度时间图3-14热处理

工艺曲线示意图牌号成分%状态σb(MPa)σs(MPa)δ(%)200.20C0.45Mn轧制退火4883933312973636400.40C0.45Mn轧制退火淬火+回火621517800414352593253020600.60C0.65

Mn轧制退火淬火+回火814628110048348378017221380或T80.80C0.80Mn轧制退火淬火十回火9676141304586373980122512热处理的意义1、退火Anne

aling将钢件加热到临界温度(A1、A3、Acm)以上(有时以下)保温一定时间,然后缓冷(炉冷、坑冷、灰冷)以得到平衡状态的组织的热处理工艺称退火。ABEGHJNPSQ+++Fe3C+Fe3CL+LL+低温扩散退火温度球化1、完全退火◼主要用于亚共析钢和合金

钢的铸、锻、及热轧型材。也可以用于焊件。细化晶粒,消除应力和组织缺陷,↓硬度,↑塑性。◼加热保温Ac3+20℃~30℃◼冷却缓慢冷却(随炉或者埋在砂中或石灰中冷却)到500℃以下,在空气中冷却。◼目的细化晶粒,消除应力和组织缺陷,降低硬度,提高塑性

,为机加工及后续热处理(淬火)作组织准备。常用退火工艺(1)完全退火(2)球化退火(不完全退火)(3)等温退火(4)去应力退火(5)再结晶退火(6)扩散退火完全退火工艺◼完全退火的局限性需要时间很长,特别对于某些A比较稳定的合金钢,需要十几个小时甚至几天,为了↑生产效率,产生了等温退火。2、等温

退火◼与完全退火工艺相同,所不同的是钢件经过A化后,以较快的速度冷却到某一T,保温一定时间A→P,然后以较快的速度冷却到室温。等温退火工艺时间温度保温Ac3+20~30℃快冷空冷TpA→P3、球化退火◼T=Ac1+20~40℃,进行较长时间的保温,使钢的Fe3C(碳化物)趋于球化

,然后缓慢冷却到600~550℃再出炉冷却。使Fe3C网变成球,以降低硬度,改善切削加工性能,并为淬火作组织准备。ABEGHJNPSQ+++Fe3C+Fe3CL+LL+低温扩散退火温度球化2、钢的正火NormalizingAc3、Accm+3

0~80℃,保温后空冷。ABEGHJNPSQ+++Fe3C+Fe3CL+LL+应用范围◼对普通结构件为最终热处理,以细化组织,提高其强度和韧性;◼使中、低碳结构钢组织正常化,改善切削加工性能;◼为淬火作组织准备;◼抑制或消除过共析

钢的网状渗碳体,为球化退火作组织准备。退火与正火的选择◼改善切削加工性能◼低碳钢:硬度低,粘刀,正火;◼高碳钢:硬度高,难切削,退火;◼中碳钢:退火、正火。◼经济性◼正火周期短,耗能少,操作简便,尽量以正火代替退火。3、淬火与回火(1)淬

火将钢加热至Ac3线或Ac1线以上的某一温度,保温一定时间使之奥氏体化后,迅速冷却,从而获得马氏体组织的工艺叫淬火。ABEGHJNPSQ+++Fe3C+Fe3CL+LL+(2)回火将淬火后的钢加热到Ac1以下的某一温度,保

温一定时间,然后取出空冷或油冷的热处理工艺过程称为回火。◼根据加热温度的不同,回火可分为低温回火、中温回火和高温回火。a.低温回火◼加热温度在150~250℃之间,回火组织为回火马氏体。这种回火主要是为了降低钢中的残余应力和脆性,而保持淬火后得到的

高硬度和耐磨性。主要用于各种工具,滚珠轴承及渗碳件等。硬度一般为HRC58~64。b.中温回火加热温度在350~500℃之间,回火组织为回火屈氏体。中温回火后钢的内应力大大降低,同时具有较高的弹性极限的屈服极限,硬度为HRC3

5~45。主要用于弹簧元件、锻模等。c.高温回火加热温度在500~600℃之间,回火组织为回火索氏体。淬火加高温回火又称为“调质处理”。它可以消除钢的内应力,获得较高的韧性,使钢具有良好的综合性能。因此,调质被

广泛用于要求具有一定强度和较高塑性、韧性的各类机械零件。调质处理后的硬度一般为HRC25~35。在硬度相同的情况下调质钢的各项力学性能明显高于正火。35钢力学性能与回火温度的关系4、表面热处理◼(1)表面淬火◼(2)渗碳◼(3

)渗氮(1)表面淬火表面淬火是将钢件表面进行快速加热,使其表面组织转变为奥氏体,然后快速冷却,表面层转变为马氏体的一种局部淬火的方法。工件冷却水冷却水感应线圈淬火喷水套进水图3-17感应加热淬火示意图(2)渗碳(

Carburizeofsteel)◼渗碳是向钢的表面渗入碳原子,使其表面达到高碳钢的含碳量渗碳主要有固体渗碳和气体渗碳两种方法,应用广泛的是气体渗碳法。液体渗碳剂废气沙封加热元件耐热罐工件风扇图3-18气体渗碳示意图气体渗碳剂裂化混合气

体(天然气或煤气+CH4+C3H8);有机液体高温下分解产生的混合气体(CO、CH4、C2H4)◼工件渗碳后,通常还要进行淬火+低温回火处理,组织为表面:高碳回火M+粒状渗碳体或碳化物+少量A’心部:随材料而

异普通低碳钢为:F+P低碳合金钢为:回火低碳M+F渗碳层深度:0.3~3mm20钢渗碳缓冷组织(化染)580表层珠光体+网状渗碳体;中层珠光体;内层铁素体+珠光体Structureoflowcarbonsteelasslowcoo

lingafterbeingcarburized(3)渗氮(Nitridationofsteel)◼渗氮是将氮原子渗入钢件表面,形成以氮化物为主的渗氮层,以提高渗层的硬度、耐磨性、抗蚀性、疲劳强度等多种性能。渗氮种类很多,有气体渗氮法、盐浴氮化法、软氮化、离

子氮化等。38CrMoAl气体渗氮层组织(化染)650黄色区:ε(Fe2-3N)+γ’(Fe4N);红色区:γ’(Fe4N);蓝绿色区:含氮索氏体+脉状氮化物;绿黄色区:索氏体基体。3.1.4热处理工序安排1、预先

热处理2、最终热处理1、预先热处理◼作用主要是消除内应力,细化晶粒,改善组织,改善切削加工性能,并为最终热处理作组织准备。◼预先热处理包括退火、正火、调质等。其工序位置一般在毛坯生产(铸、锻、焊)之后,或机械粗加工之后,精加工之前。2、最终热处理◼最终热处理是决定零件最终组织和性能的热处理。包

括各种淬火、回火及化学热处理等。最终热处理后的零件一般硬度较高,除磨削外,不宜进行其它切削加工,所以一般安排在半精加工之后,磨削加工之前。连杆螺栓热处理技术条件:回火索氏体,不允许有块状铁素体。调质263~322HBS工艺路线锻造→退火或正火→粗加工→调质→精加

工硬度42HRC锻造→正火→粗、半精加工→淬火、回火→精磨尾锥套3.1.5淬火变形及零件结构工艺性◼由于淬火时的温度变化剧烈,工件各部冷速不同,淬火后工件不可避免地会产生变形。工件内部也会有残余内应力。特别是当淬火零件结构

不对称,壁厚不均匀或操作不当时,工件会产生很大的内应力、变形甚至开裂。◼较小的变形影响不大,精度要求高的零件可用后续加工解决。较大的变形需先矫正,然后再进行后续加工。◼残余内应力会在后续加工或以后的使用过程中释放出来,引起工件变形甚至开裂。可通过淬火后的回火或时效消除应力

。在设计零件时,也应考虑到零件结构对淬火应力的影响。◼在设计零件时,也应考虑到零件结构对淬火应力的影响。在满足使用要求的前提下,零件的结构形状应尽量对称(a),壁厚均匀,必要时可增加工艺孔或采用组合结构(b)

、(c)。避免出现尖角、盲孔(d)。在截面变化时应有过渡。孔与边缘和尖角的距离不能太近(e)。对某些易变形的零件,还可在淬火前留筋,淬火后切除(f)。图3-23为淬火零件的结构比较。3.2金属的表面处理◼3.2.1表面

防护为防止金属腐蚀而采用各种方法叫金属表面防护。常用的金属表面防护方法有表面涂层和表面转化膜工艺。◼3.2.2金属的表面改性金属的表面改性也称表面优化,就是借助于离子束、激光、等离子体等新技术手段,改变材料表面及近表面的组分、结构与性质,3.2.1表面防护◼表面涂层:电镀、电泳涂装

、静电喷漆、◼表面转化膜工艺:钢的氧化、钢的磷化、铝合金阳极化(1)电镀金属涂层是与被保护金属不同的材料,其作用是把介质与金属隔开,达到防腐的目的。形成金属涂层的工艺主要有电镀、化学镀、喷镀、热镀等。其中电镀是目前我国应用最广的一种

价廉而有效的防护方法。阴极:主反应Zn2++2e---Zn副反应2H++2e---H2阳极:主反应Zn---Zn2++2e副反应4OH----2H2O+O2+4e图3-20镀锌过程示意图HZnFeH+

Zn2+ZnSO4阳极(Zn)阴极(Fe)(2)电泳涂装◼电泳涂装是一种水溶性漆液施工方法。其原理是在外加电场的影响下,漆液中的带电胶体粒子在水溶性分散介质中作定向移动,沉积到作为阳极工件的表面上,形成涂层。水溶性漆用树脂,有环氧酯、丙烯酸、聚氨酯、酚醛和醇酸等水溶性漆品种。(3)静电喷漆◼此法

是使已雾化的油漆微粒在直流高压电场中带电,而在静电场的作用下,带电油漆微粒迅速地向异极性的工件表面结集成膜。2、转化膜◼转化膜是用化学和电化学的方法使金属表面层发生反应,形成有自身参与的氧化物或金属盐类防护膜层也可起到防护

作用。◼最常见的工艺有黑色金属的氧化、磷化和铝合金的阳极化。(1)钢的氧化处理◼钢在加热的硝酸钠、氢氧化钠水溶液中氧化处理。◼钢氧化处理后零件表面上能生成保护性磁性氧化铁(Fe3O4)和氧化亚铁膜。膜的颜色一般呈黑色和蓝黑色。又称发兰或发黑。膜层的厚度约为0.6~1.5

微米,因此氧化处理不影响零件的精度。发兰后的零件再进行浸油和其他填充处理,能进一步提高膜层的耐蚀性和润滑能力。◼钢的氧化处理一般采用碱性氧化法。在一定温度的条件下,在含有氧化剂(硝酸钠或亚硝酸钠)的氢氧化钠溶液中进行。氧化剂

与氢氧化钠与金属铁作用,生成亚铁酸钠(Na2FeO2)和铁酸钠(Na2Fe2O4),再互相反应,生成磁性氧化铁。(2)钢的磷化处理◼钢铁零件在含有锰、铁、锌的磷酸盐溶液中,进行化学处理,使其表面生成一层难溶于水的磷酸盐保护膜的方法,叫做磷化处理。◼磷化膜的

外观由于基体材料及磷化工艺的不同可由暗灰到黑灰色。磷化膜的主要成分由磷酸盐Me3(PO4)2或磷酸氢盐(MeHPO4)的晶体组成。用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力。(3)阳极化◼所谓阳极化是指用电化学的方法在铝及铝合金表面获得一层氧化膜的方法,由于在处理时零件为阳极,所以称为

阳极氧化处理(阳极化)。◼氧化膜的性质:◼a.多孔:b.硬度高c.化学稳定性好d.绝缘性好:e.结合能力好:f.耐高温:◼几乎所有的铝合金零件都能氧化。如机械加工、钣金、部分铸造和焊接等铝制零件。因此在航空工业、电气工

业、各种机械制造业、日用品工业获得了广泛的应用。3.2.2金属的表面改性◼金属的表面改性也称表面优化,就是借助于离子束、激光、等离子体等新技术手段,改变材料表面及近表面的组分、结构与性质,从而获得传统的冶金和表面处理技术无法得到的新薄层材料,或者使传统材料具有更好的性能。1.物理气相沉

积(PVD)◼(1)蒸发镀膜◼(2)溅射◼(3)离子镀2.化学气相沉积(CVD)(1)蒸发镀膜◼蒸发镀膜通常是在真空中进行,例如图3-21所示的真空蒸镀。将零件和涂层材料同时放在钟罩形的真空室内,涂层材料受热

蒸发,蒸发出的分子或原子在自由行程内与受镀零件表面相遇,不断凝结成膜。图3-21电阻加热真空蒸镀真空泵蒸发源基体蒸发料加热灯丝(2)溅射沉射◼在真空度不太高的环境中,在强电场的作用下,充入的氩气产生辉光放电,并部分电离,在阴极负高压的吸引下,Ar+离子被加速,以极高的速度轰击材料靶,溅射出来的原

子或分子以足够高的速度飞向周围的基体(被镀零件)上,形成镀覆层。Ar靶基体溅射原子图3-22阴极溅射镀示意图◼1)具有严格的晶格生长方向,可制造单晶结构层;(2)膜层致密,均匀,结合力更高;◼金属,合金,陶瓷,硼化物陶瓷,碳化物陶瓷,氟化物陶瓷,氮化物陶瓷,氧化

物陶瓷靶材,硒化物陶瓷,硅化物陶瓷,硫化物陶瓷,碲化物陶瓷(3)离子镀◼离子镀的原理见图3-23。阳极为镀覆材料,阴极为被镀基体零件。1~5kv基体金属离子Ar电子蒸发源~真空泵Ar+阴极暗区图3-23离子

镀原理示意图++++++++◼在合适的电压下(一般为3~5千伏),基体和蒸发源之间产生辉光放电,一部分电离生成的氩正离子受负高压基体的吸引轰击基体。当清洗完毕后再使蒸发源中的涂覆料蒸发,蒸发出的粒子进入辉光放电区,其中一部分电离为正离子,受负

高压作用沉积在基体上。2.化学气相沉积(CVD)◼化学气相沉积是近一二十年发展起来的薄膜沉积新技术。这种技术是利用气态物质在一固体材料表面上进行化学反应,生成固态沉积物的过程。化学气相沉积可以在中等温度下利用高气压反应剂气体源,来沉积高熔点

的相。如TiB2的熔点为3225℃,可以由TiCI4,BCI3和H2在于900℃下以化学气相沉积获得。2WF6↑+1/6C6H6↑+111/2H2↑→W2C↓+12HF↑真空泵CVD反应器流量计气体混合器H2C6H6WF6Ar图3-24化学气相沉积炭化钨装置示意图工件◼沉积的固态膜层主要有装饰功能

薄膜、物理功能薄膜(如光学膜、微电子膜、光电子膜和信息存储膜等)、机械功能薄膜(如高强度高硬度膜、自润滑膜、耐磨损和耐腐蚀膜等)以及特殊功能薄膜(如高温下耐磨损和透光的金刚石膜)等。被沉积工件材料可以是金属、硬质合金、陶瓷、聚合

物和玻璃等。涂覆的薄膜主要有金属膜、合金膜、氧化物膜、氮化物膜和碳化物膜等

辽公网安备 21102102000191号

辽公网安备 21102102000191号

营业执照

营业执照