PPT

PPT

【文档说明】5化工工艺学-第五章-基本有机化工的主要产品.pptx,共(82)页,1.166 MB,由精品优选上传

转载请保留链接:https://www.ichengzhen.cn/view-296685.html

以下为本文档部分文字说明:

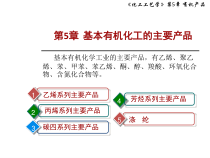

第5章基本有机化工的主要产品乙烯系列主要产品1丙烯系列主要产品2《化工工艺学》第5章有机产品基本有机化学工业的主要产品,有乙烯、聚乙烯、苯、甲苯、苯乙烯、酮、醇、羧酸、环氧化合物、含氮化合物等。碳四系列主

要产品3芳烃系列主要产品4涤纶55.1概述5.1.1基本有机化工在国民经济中的作用用途主要在三个方面:⑴生产合成橡胶、合成纤维、塑料和其他高分子化工产品的原料。⑵作为其他有机化工的原料,包括精细化工产品的原料。⑶直接消费,如作溶剂、冷冻剂、防冻剂、麻醉剂、消毒剂等。乙烯是基本有机化工最重要的产品

。乙烯的产量(下表,万吨)往往标志一个国家基本有机化学工业的发展水平。《化工工艺学》第5章有机产品5.1.2基本有机化工的主要产品《化工工艺学》第5章有机产品5.1.2.1乙烯及其系列产品乙烯(eth

ylene,ethene),结构CH2=CH2,分子量28.05。乙烯是分子最小的烯烃,可从石油烃类、煤等原料制取。在常温下为无色、略有特殊臭味的可燃气体。物理性质见下表。乙烯系列产品《化工工艺学》第5章有机产品5.

1.2.2丙烯及其系列产品《化工工艺学》第5章有机产品丙烯(propylene,propene),结构CH3-CH=CH2,分子量42.08。丙烯是最早被采用的石油化工原料,是除乙烯之外最重要的烯烃。在常温下为无色、有微芳

香味的可燃气体,比空气略重。物理性质见下表。丙烯系列产品《化工工艺学》第5章有机产品5.1.2.3碳四系列产品《化工工艺学》第5章有机产品5.1.2.4芳烃系列产品《化工工艺学》第5章有机产品5.1.2.5乙炔系列产品《化工工艺学》第5章有机

产品5.2乙烯系列主要产品《化工工艺学》第5章有机产品5.2.1聚乙烯聚乙烯,简称PE(poly-ethylene),是乙烯经聚合制得的一种热塑性树脂。由于化学稳定性好,能耐大多数酸碱的侵蚀,不溶解于一般溶剂、电绝缘性优良。聚乙烯用途十分广泛,主要

用于制造薄膜、容器、管道、单丝、电线电缆、日用品等,并可作为电视、雷达等的高频绝缘材料。PE有多种分类方法:①密度:可分为高密度聚乙烯、低密度聚乙烯和线型低密度聚乙烯。②生产方法:可分为低压法聚乙烯(<2MPa)、中压法聚乙烯(10~100MPa)、和高压法聚乙烯

(100~300MPa)。③分子量:低分子量聚乙烯(重均分子量<100)、普通分子量聚乙烯(分子量100~1000)和超高分子量聚乙烯(分子量>1000)。5.2.1.1低密度聚乙烯(LDPE)《化工工艺学》第5章有机产品在高压条件下,乙烯由过

氧化物或微量氧引发,经自由基聚合反应生成密度为0.910~0.930g/cm3左右的,称低密度聚乙烯(lowdensityPE,LDPE)。工业生产的LDPE,数均分子量约为2.5×104~5×104,重均分子量则达105以上。工业上采用熔融指数(

MI)来相对地表示相应的分子量(见下表)及流动性。熔融指数的含义是:在标准的塑性计中加热到一定温度(一般为190℃),使聚乙烯树脂熔融后,承受一定的负荷(一般为2160g)在l0min内经过规定的孔径(2.09mm)挤压出来的树脂重量克数。熔融指数仅表示了相应的熔融粘度,相对地表示了

平均分子量,但不能表示聚乙烯的分子量分布。(1)高压低密度聚乙烯的生产流程《化工工艺学》第5章有机产品压力为3.0~3.3MPa的精制新鲜乙烯,经一次(25MPa)、二次压缩达到反应压力(200~300MPa),经冷却后进入聚合反应器。引发剂

则用高压泵送入乙烯进料口,或直接注入聚合设备。反应后物料经适当冷却后进入高压分离器,减压至25MPa。未反应的乙烯返回二次压缩机循环使用,聚乙烯则进入低压分离器,减压到0.1MPa以下,使残存的乙烯进一步分离循环使用。聚乙烯树脂在低压分离器中

与抗氧化剂等添加剂混合后经挤出切粒,得到粒状聚乙烯。被水流送往脱水振动筛,与大部分水分离后,进入离心干燥器,以脱除表面附着的水分。然后再经振动筛分去不合格的粒料后,成品用气流输送至计量设备计量,混合后为一次成品。然后再次进行熔融、挤出、切粒、离心干燥,得到二次成品。二次成品经包装

出厂为商品聚乙烯,二次造粒以增加聚乙烯塑料的透明性,并且减少塑料中的凝胶微粒。高压低密度聚乙烯的生产流程《化工工艺学》第5章有机产品(2)原料准备《化工工艺学》第5章有机产品①乙烯乙烯高压聚合过程中,单程转化率仅为15%~30%,所以70~85%的单体

乙烯要循环使用。为避免惰性杂质的积累和原料乙烯的放空损失,乙烯纯度要求应超过99.95%,同时应采取一部分气体放空或送回乙烯精制车间精制。②分子量调节剂为了控制聚乙烯的熔融指数,需加适量的分子量调节剂(端基,聚合过程终止剂)。常用调节剂包

括烷烃、烯烃、氢、丙酮和丙醛等,用量一般是乙烯体积的1.0~6.5%。调节剂在一次压缩机的进口进入反应系统。③添加剂聚乙烯树脂在空气中受热易被氧化。为了防止聚乙烯在成型和使用过程中老化,应添加防老化剂(抗氧剂)、防紫外线剂等;为了防止成型过程中粘结模具而需

要加入润滑剂;为了使吹塑制成的聚乙烯塑料袋易于开口而需要添加开口剂,如高分散性的硅胶(SiO2)、铝胶(A12O3)。为了防止表面积累静电,有时需要添加防静电剂。(3)催化剂配制《化工工艺学》第5章有机产品乙烯高压聚合需加入自由基引发剂(过氧化物),工

业上常称为催化剂,所用的引发剂主要是氧和过氧化物。氧的反应活性受温度的影响很大并且控制反应温度不方便,目前除管式反应器中还用氧作引发剂外,釜式反应器已全部改为过氧化物引发剂。工业上常用的过氧化物引发剂有二叔丁基过氧化物[(CH3)3C-O-O-C(CH3)3]、过氧化十

二烷酰、过氧化苯甲酸叔丁酯、过氧化3,5,5-三甲基乙酰、过氧化碳酸二丁酯、过氧化辛酰等。乙烯在高压条件下虽仍是气体,但其密度达0.5g/cm3,称为气密相状态,或者超临界状态。此时乙烯分子间的距离显著缩短,从而增加

了自由基与乙烯分子的碰撞几率,易于发生聚合反应。乙烯聚合时放出大量的热,通常转化率升高1%,反应物料将升高12~13℃。如果热量不能及时移去,温度上升到350℃以上则发生爆炸性分解。因此在乙烯高压聚合过程中应防止聚合反应器内产生局部过热点。传统高压法有管式法和釜式法两种,管式法反应器

是一组带夹套的厚壁管,程度达2000m,停留时间35~50s,单程转化率20~30%;釜式法反应器为带搅拌的釜,停留时间25~40s,单程转化率15~20%。聚合过程反应温度一般在130~350℃范围;反应压力一般为122~303MPa或更高。压力提高,聚合反应速度加大,但

聚乙烯的分子量降低,而且支链较多,密度稍有降低。(4)聚合过程《化工工艺学》第5章有机产品(5)单体回收与聚乙烯后处理自聚合反应器中流出的物料经减压装置进入高压分离器,大部分未反应的乙烯与聚乙烯分离。气相经冷却,脱除蜡状的低聚物后回收循环使用

。聚乙烯则进入低压分离器,使残存的乙烯分离回收循环使用。同时根据生产牌号的要求,将添加剂注入低压分离器,与熔融的聚乙烯树脂充分混合后进行造粒。再经二次造粒,以增加聚乙烯塑料的透明性,并且减少塑料中的凝胶微粒。5.2.1.2线型低密

度聚乙烯(LLDPE)《化工工艺学》第5章有机产品线型低密度聚乙烯(linearlowdensityPE)的分子中一般只有短支链存在,机械性能介于高密度和低密度聚乙烯两者之间,熔点比普通低密度聚乙烯高15℃,耐低温性能也比低密度聚乙烯好,耐环境应力开裂性比普通低密度聚乙烯高

数十倍。LLDPE的分子结构中仅含有α-烯烃共聚单体引入分子中的短支链,分子中短支链的长度与数目取决于α-烯烃共聚单体的分子量及其用量。常用的α-烯烃共聚单体为1-丁烯、1-己烯或1-辛烯。所用催化剂体系主要为Ziegler催化剂(TiCl4+R

3Al)。工业生产中,通常采用有机溶剂淤浆聚合法、溶液聚合法或无溶剂的低压气相聚合法进行乙烯聚合。聚合反应压力明显低于LDPE的生产。(1)LLDPE主要生产条件《化工工艺学》第5章有机产品典型的聚合反应条件和所需物料见下表。典型的淤浆法的类型:①环式反应器

、轻介质法乙烯在异丁烷中连续通过双环反应器进行聚合,生成的聚乙烯颗粒悬浮于异丁烷中;②环式反应器、重介质法与上法类似,用较重己烷作介质;③釜式反应器、重介质法有搅拌的釜式反应器;④液体沸腾法用丙烷或异丁

烷为反应介质,使乙烯在沸腾的反应介质中聚合。(2)低压淤浆法(环式反应器)流程《化工工艺学》第5章有机产品典型的低压淤浆轻介质法环式反应器流程见下图。新鲜的乙烯和共聚单体经干燥与精制后会同循环的异丁烷和催化剂浆液进入双环反应器。

乙烯聚合生成颗粒悬浮于反应介质中,在反应器底部沉降增浓,浆液固含量达50~60%时进入闪蒸器。闪蒸出来的异丁烷和未反应的单体进入溶剂回收系统经分离、精制后循环使用。聚乙烯则通过净化干燥器得到成品或添加必要助剂后经选粒得到聚乙烯塑料粒子。《化工工艺学》

第5章有机产品(3)溶液聚合法及流程在高于聚乙烯的熔融温度下,乙烯在烃类溶剂中聚合,聚合热由溶剂蒸发或冷却介质带走。①中压法乙烯在较高温度(200℃)和较高压力(10MPa)下聚合。②低压法乙烯在较低温度(<100℃)和较低压力(

2MPa)下聚合。③低压冷却法反应压力和温度相似于低压法,但所进物料不经冷却过程、反应热由循环冷却器带走。中压溶液法聚乙烯流程《化工工艺学》第5章有机产品中压溶液法聚乙烯流程见下图。乙烯和共聚单体经精制后溶解于环己烷中,加压、加热到反应温度送入第一级反应器,乙烯在压力为10MPa和

约200℃条件下聚合。催化剂溶液则加热到与进料相等温度送入聚合釜,聚乙烯溶液由第一级反应器进入管式反应器,进一步聚合达到聚合物浓度约为10%。出口处注入整合剂以络合未反应的催化剂,并进一步加热使催化剂脱活。残存的催化剂经吸附脱除。热的聚乙烯溶液降压

到0.655MPa进行闪蒸,以脱除未反应单体和90%的溶剂。含有约65%聚乙烯的浓溶液进一步在0.207MPa压力下闪蒸。熔融的聚合物送入挤出机进行造粒使溶剂含量低于5×10-4。低密度聚乙烯是无色、半透明颗粒,分子

中有长支链,分子间排列不紧密。5.2.2环氧乙烷(Ethyleneoxide)环氧乙烷(EO),又称氧化乙烯(ethyleneoxide),是最简单的环状醚,分子式C2H4O,分子量44.05。基本物理性质如下表。环氧乙烷是重要的石油化工

原料和精细化工产品中间体,主要用来生产合成纤维的原料乙二醇。世界生产能力约8000kt/a,我国2007年达到700kt/a。EO是以乙烯为原料的第三大品种,仅次于聚乙烯和苯乙烯。《化工工艺学》第5章有机产品在常温

下,EO为无色有醚味的气体(沸点0.5℃),易液化,并能以任意比例与水及大多数有机溶剂互溶。气态环氧乙烷在空气中的爆炸范围为3~100%(体积),但液态环氧乙烷无爆炸性。环氧乙烷有易断裂的三元环氧结构,可发生多种反应。5.2.2.1环氧乙烷生产原理《化工工艺学》第

5章有机产品(1)化学反应目前都用乙烯直接氧化法生产,即乙烯与空气或纯氧在银催化剂上进行直接氧化。方程式为:=+=2225.0OCHCH温度过高时,环氧乙烷会发生深度氧化:OHCOOCHCH22222223+=+=OHCOO222225.2+=+副反应有乙烯深度氧

化(CO2)、环氧乙烷歧化(乙醛)等反应:CHOCH3⎯⎯→⎯异构化乙烯氧化生成环氧乙烷的反应在250℃进行,是一个强烈的放热反应,平衡常数较大(106);但其副反应的反应热更大,平衡常数比主反应平衡常数也要大得多(10139)。因此具有良

好选择性的催化剂是生产过程的关键。molkJ/3.107+(2)催化剂《化工工艺学》第5章有机产品乙烯氧化生产环氧乙烷的关键是催化剂,只有采用银为催化剂才可以获得环氧乙烷,不仅抑制副反应,而且加速主反应。①主催化剂金属银,其含量一般在1020%(质)。②载体α-氧化铝或含有少量

SiO2的α-氧化铝为载体。③助催化剂在反应过程中,银催化剂易发生熔结和烧结现象,使其活性迅速下降,寿命缩短。添加助催化剂如碱土金属、稀土金属和贵金属等,如Ca和Ba等,可有效防止结块,提高稳定性和活性。在碱金属中,KCl的助催化效应较为明显,添加适量的KCl可使催化剂的

选择性增加。④抑制剂加入硒(Se)、碲(Te)、氯(Cl)、溴(Br)等对抑制CO2的生成,提高银催化剂的选择性有较好的效果,但活性却降低。这类物质称为调节剂也称抑制剂。连续将二氯乙烷加入原料气中,有较

好的抑制作用。5.2.2.2环氧乙烷生产工艺条件《化工工艺学》第5章有机产品①温度当反应温度略高于100℃时,氧化产物几乎全部是环氧乙烷。反应温度超过300℃时,银催化剂几乎对生成环氧乙烷反应不起催化作用,反应产物

主要是二氧化碳和水。通常温度为220280℃。当用空气作氧化剂时,反应温度为240290℃;若用氧气为氧化剂时,反应温度以230270℃为宜。②空速空速提高,转化率略有下降,但抑制副反应,反应选择性增加;空速高还有利于迅速移

走大量的反应热。但空速过高,虽提高了生产能力,循环气体量增大,分离工序的负荷和动力费用增加。目前,氧气氧化法空速一般采用40006000h-1(较小),此时乙烯单程转化率约为912%。空气氧化法的空速为7

000h-1(较大)左右,乙烯单程转化率为3035%。反应选择性可达7075%。环氧乙烷生产工艺条件③反应压力加压对反应的选择性没有任何影响,但可以提高反应器的生产能力,且有利于从反应气体产物中回收环氧乙烷,故工业生产大多采用加压氧化。通常操作压力(反应器入口压力)一般为2.02.3

MPa。④原料纯度不论空气法和氧气法都要求原料乙烯纯度在98%(体)以上。原料气中氢气和碳三以上烷烃和烯烃,在氧化过程中比乙烯更易发生完全氧化反应,使反应热效应增加,造成局部过热,并使催化剂失活。因而,要求氢气含量<5

ppm,碳三以上烃<10ppm。原料气中的乙炔对银催化剂毒害很大,必须使其含量<5ppm。同时要求硫化物含量<1ppm、氯化物含量<1ppm。若用氧气为氧化剂,原料气纯度必须为99.5%(体)以上,氮气和氩气的含量要求在0.4%(体)以下。《化工工艺学》第5章有机产品⑤原料气的配比与致稳气的作

用《化工工艺学》第5章有机产品用空气为氧化剂时,乙烯5%、氧6%左右为宜。当以纯氧为氧化剂时,混合原料气需用氮稀释,使反应不致太剧烈,一般乙烯的浓度为15%20%,氧的浓度为7%左右。氧的含量必须低于爆炸极限

浓度。二氧化碳对氧化反应有抑制作用,但可提高反应的选择性和氧的爆炸极限浓度。此外,惰性气体还可影响乙烯转化率,反应选择性及设备能力,所以工艺上把这些惰性气体称为致稳气或稀释剂。甲烷热容大,可及时移走反应热,有利于反应

和操作的稳定;甲烷的存在还可以提高氧的爆炸极限浓度,有利于氧气允许浓度增加。为了获得所需的反应选择性,在原料混合气中还需加入约13ppm的二氯乙烷抑制剂。5.2.2.3乙烯氧化法生产环氧乙烷工艺流程《化工工艺学》第5章有机产品氧气直接氧化乙烯生产环氧乙烷的工艺如下

图所示。混合:乙烯原料经加压后分别与氧气,致稳气甲烷、循环气进入原料混合器,迅速而均匀地混合达到安全组成,在进入反应器前加入微量的二氯乙烷。反应:原料混合气与反应后气体热交换预热后进入固定床反应器。反应器采用加压沸腾水散热(副产蒸汽),并设置高

压蒸汽发生系统,供本装置使用。反应后的气体经换热产生中压(2.2MPa)蒸汽,冷却到87℃后进入环氧乙烷吸收塔。用来自环氧乙烷解吸塔的贫循环水喷淋吸收环氧乙烷。二氧化碳脱除系统由二氧化碳吸收塔与碳酸钾再生塔组成。在100℃、2.2MPa压力

下,以浓度为30%(质)以上的碳酸钾溶液为吸收剂,将二氧化碳吸收,使二氧化碳含量降至3.5%以下。提纯:从环氧乙烷吸收塔底部流出的环氧乙烷水溶液进入环氧乙烷解吸塔,通过汽提将环氧乙烷从水溶液中解吸出来。解吸出来的环氧乙烷经冷凝器与乙二醇原料解吸

塔顶气、环氧乙烷精制塔顶馏出液汇合后,进入环氧乙烷再吸收塔用冷的工艺水再吸收。再吸收塔釜液含环氧乙烷约8.8%(质),在乙二醇原料解吸塔中,用蒸汽加热进一步汽提除去水溶液中的二氧化碳和氮气,得环氧乙烷产品。环氧乙烷精制塔以直接蒸汽加热,上部塔板用于脱甲醛,中部用于脱乙醛

,下部用于脱水。靠近塔顶侧线抽出含量>99.99%(质)的高纯度环氧乙烷,中部侧线采出含少量乙二醇的环氧乙烷(返回乙二醇原料解吸塔),塔釜液返回精制塔中部,塔顶馏出含有甲醛的环氧乙烷返回乙二醇原料解吸塔,

回收环氧乙烷。乙烯氧化法生产环氧乙烷工艺流程《化工工艺学》第5章有机产品5.2.3乙醛(Acetaldehyde)乙醛,CH3CHO,分子量44.053,沸点20.16℃,无色、易燃、易挥发、易流动液体,有辛辣味、臭味。《化工工艺学》第5

章有机产品乙醛与空气的爆炸极限为457%。乙醛在厂房中最大允许浓度为0.1mg/L,浓度很大时会引起气喘、咳嗽、头痛。乙醛的合成方法乙醛是极宝贵的有机合成中间体,乙醛氧化可制醋酸、醋酐和过醋酸;乙醛与氢氰酸反应可得氰醇,由它转化得乳酸、丙烯

腈、丙烯酸酯。传统的工业生产乙醛的方法主要有以下4种:①乙炔水合法以电石为原料制乙炔,然后在磷酸镉钙催化剂作用下气相水合生成乙醛。液相水合工艺已被淘汰。②从乙醇制乙醛有热脱氢和氧化脱氢两种路线。③C3/C4烷烃氧化制乙醛该法以丙烷/丁烷混合物气相氧化得到乙醛混合物。④乙烯直接

氧化法该法是德国Wacker公司在1957~1959年间开发的。具有成本低、乙醛收率高、副反应少等优点。目前,烷烃氧化法已被淘汰,乙炔水合法应用也很少,主要方法是乙烯直接氧化法,世界上70%的乙醛均用此法生产。后面重点介绍此法。《化工工艺学》第5章有机产品5.2.3.

1乙烯液相直接氧化法生产乙醛的原理《化工工艺学》第5章有机产品以乙烯、氧气(空气)为原料,在催化剂氯化钯、氯化铜的盐酸水溶液中,125℃、0.3MPa进行气液相反应生产乙醛:QCHOCHOCHCHCuClPd

Cl+⎯⎯⎯⎯→⎯++3222225.0实际过程分为(1)快速的乙烯氧化反应、(2)控制总反应速度的催化剂再生反应:HClPdCHOCHOHPdClCHCH232222++→++=CuClPdClCuClPd2222+→+OHCuClHClOCuCl222225.02+→

++当乙烯氧化生成乙醛时,催化剂氯化钯被还原成金属钯;氯化铜(+2价)是氧化剂,将钯氧化为氯化钯,催化剂得到再生。氯化钯浓度控制在一定范围(0.25~0.45g/L)内。在溶液中氯化铜的量很大,一般控制铜盐与钯盐之比在100以上。

5.2.3.2乙烯液相氧化法生产乙醛的工艺过程《化工工艺学》第5章有机产品乙烯液相氧化法生产乙醛,有一步法和二步法两种工艺。所谓一步法是指上述的三步基本反应在同一反应器中进行,用氧气作氧化剂,又称为氧气法。二步法是指乙

烯羰基化和金属Pd的氧化在一台反应器中进行,Cu+被O2氧化在另一反应器中进行,避免了乙烯和空气(O2)直接接触。因为用空气作氧化剂,又称空气法。(1)一步法工艺用一步法生产乙醛时,要求羰基化速度与氧化速度相同,而这两个反应都

与催化剂溶液中Pd和Cu+的氧化度有关。特点是O2不断供给,催化剂溶液具有比较恒定的氧化度。工业上采用具有循环管的鼓泡床塔式反应器,催化剂的装量为反应器的1/2~1/3体积,反应部分流程如下图所示。①工艺流程图说明《化工工艺学》第5章有机产品原料乙烯和

循环乙烯混合后从反应器底部进入,新鲜氧气从反应器下部侧线进入,氧化反应在125℃、0.3MPa左右、进料C2H4含量65%、O2含量17%的条件下,乙烯转化率约为35%。反应器上部密度较低的气液混合物经导管进入除沫器。反应气体连续自除沫器上部逸出,催化

剂溶液自除沫分离器中沉降下来。由于脱去了气体,催化剂溶液密度大于气液混合物密度,大部分催化剂溶液经循环自行返回反应器。自除沫分离器出来的含有产物乙醛的气体,经第一冷凝器冷凝,凝液全部返回除沫分离器。气体再进入第二、第三冷凝器,将乙醛和高沸点副产物冷凝下来。未凝气体进入水吸

收塔,用水吸收未被冷凝的乙醛。吸收液和第二,第三冷凝器出来的凝液汇合后,一并进入粗乙醛贮槽。自吸收塔上部出来的气体,含乙烯约65%,含氧约8.5%,乙醛含量仅100ppm左右。②反应段的主要影响因素《化工工艺学》第5章有机产品影响因素有原料纯度、转化率、进气组成、温

度与压力等。1)原料纯度要求乙炔含量<3×10-5,硫化物含量<3×10-6,乙烯纯度高于99.5%,氧的纯度也要大于99.5%。2)转化率及进反应器的混合气组成自反应器出来的气相混合物(即最终的循环气)的组成必须严格控制

。当循环气中氧含量>12%,乙烯含量<58%时,就会形成爆炸混合物,因此要求循环气中氧含量在8%左右,乙烯含量在65%左右。由于副反应要消耗一部分氧,一般氧的用量比理论值过量10%。3)反应温度和压力增加压力有利于气体

溶解在液体中而加速反应。但综合考虑,反应压力一般选择在0.3MPa左右。反应温度必须与反应压力相对应。这是因为乙烯氧化生成乙醛的反应是放热量较大的反应,反应热量需由乙醛与水的汽化带走。0.3MPa的反应压力相应的反应温度为

120~130℃。③粗乙醛精馏工艺流程说明《化工工艺学》第5章有机产品工业上一般采取两步法将粗醛精馏。第一步是脱二氧化碳、氯甲烷、氯乙烷等轻组分,第二步是脱除废水和高沸物,并得到副产的丁烯醛。由于乙醛沸点较低,要将其冷却下来必须在分馏塔顶使用大量冷冻盐水,故轻馏分塔和乙醛精馏塔均在加压条件

下操作,这样可节省冷量。④催化剂溶液再生为了使催化剂的活性保持恒定,需连续自装置中引出一部分催化剂溶液进行再生,并通入氧和补充盐酸使Cu+氧化,然后降压、降温到100~105℃,在分离器中使催化剂溶液与逸出的气体-蒸汽混合物分离。分离器底部

的催化剂溶液,经泵升压后,送至分解器,直接通入水蒸汽加热至170℃,将草酸铜氧化分解,放出CO2并生成CuCl2,再生后催化剂送回反应器。一步法生产乙醛的纯度可达99.7%以上。(2)二步法工艺《化工工艺学》第5章有机产品乙烯的羰基化反应和CuCl的氧化反应分别在两个串联的管式反应器中进行,称二步

法工艺。由于乙烯(氧化成乙醛)和空气(氧化催化剂)不在同一反应器中接触,可避免爆炸危险。乙烯先通过充满催化剂溶液的钛材或钛衬里的管式反应器,反应在1.0~1.2MPa、105~110℃条件下操作,乙烯转化率可达99%以

上。一般采用较高压力以提高乙烯的溶解度,以加快反应速度。产物闪蒸至常压,蒸出乙醛、水分及易挥发组分,进入粗馏塔浓缩至含乙醛60~70%;再进脱轻组分塔除去轻组分,进入精馏塔,侧线出丁烯醛,顶部出精乙醛。在氧化反应器中,用空气处理来自粗馏塔釜的催化剂溶液,使Cu+被氧化为Cu

2+,氧转化率约99%。氧化后的催化剂再循环到羰基化反应器。氧化反应器的尾气经废气洗涤塔洗涤后放空。二步法反应部分工艺过程《化工工艺学》第5章有机产品二步法的特点是催化剂溶液的氧化度在反应器中,入口高、出口低。二步法流程长,钛材消耗比

一步法高。但二步法用空气作氧化剂,减少了投资和操作费用。5.3丙烯系列主要产品《化工工艺学》第5章有机产品5.3.1聚丙烯聚丙烯,简称PP(poly-propylene),由丙烯聚合而成的热塑性树脂。工业聚丙

烯为半透明无色固体,无臭无毒,熔点167℃,密度0.90g/cm3,是最轻的塑料。聚丙烯的品种较多,在单体中插入大分子后,形成不对称结构,如右图。聚丙烯的生产方法主要有淤浆法、液相本体法和气相本体法。在稀释剂中聚合的方法称淤浆法,是最早工业化、也是迄今产量最大的方法。在70℃和3MPa的条件下

,在液体丙烯中聚合的方法称液相本体法。在气态丙烯中聚合的方法称气相本体法。(1)聚丙烯的生产原料《化工工艺学》第5章有机产品①丙烯要求单体丙烯纯度高,达到99.5%以上。②稀释剂石油精炼制品自丁烷至十二烷都可作稀释剂,而

以C6~C8(沸点68~125℃)饱和烃为主。稀释剂中芳香族化合物含量低于0.1%~0.5%(体积),其它杂质应低于(1~5)×10-6。③催化剂聚丙烯的催化剂发展阶段与工艺特点见下表。目前一般采用非均相第三代Ziegler-Natta催化剂。④氢高纯度氢用来

调节聚丙烯的分子量,即调节产品的熔融指数,用量为丙烯量的0.05%~1%(体积)。(2)聚丙烯的工艺过程《化工工艺学》第5章有机产品①淤浆法淤浆法为连续式操作,饱和烃(C6~C8饱和烃为主)为反应介质,固体催化剂悬浮于反应介质中,丙烯聚合生成的聚丙烯颗粒分散于反应介质中呈淤

浆状。反应釜为带搅拌的釜式压力反应器,容积10~30m3。催化剂在反应釜内的停留时间约1.3~3h,反应温度50~75℃,压力为0.5~1.0MPa,反应后浆液浓度一般低于42%(质量)。②液相本体法采用络合Ⅱ型催化剂,在70℃和3MPa(饱和蒸汽压)的条件下,在液体丙

烯中聚合,间歇式单釜操作。主要特点是流程简单、原料适应性强、动力消耗和生产成本低、经济效益好、三废少。液相本体法用氢调节产品分子量,工艺流程见下图。液相本体法聚丙烯工艺流程简图《化工工艺学》第5章有机产品氧化铝分子筛冷冻盐水聚丙烯工艺流程说明《化工工艺学》第5章有机产品该工艺流程为间歇式生产

过程。界外来的粗丙烯(液体),经过氧化铝干燥塔3、镍催化剂(加氢)脱氧塔4、分子筛干燥塔5后,进入精丙烯剂量罐6。精丙烯经计量后进入聚合釜11,活化剂二乙基氯化铝、催化剂三氯化钛和分子量调节剂氢气,按一定比例一次性加入聚合釜中。向聚合釜夹套通入热水,加热液相丙烯至温度75℃、压力

3.5MPa下进行液相本体聚合。生成的聚丙烯颗粒状悬浮在丙烯上面,随着反应的进行,颗粒浓度不断增大。大约反应3~6h,即可完成聚合过程。将聚合釜适当泄压,未反应的丙烯逸出,在丙烯冷凝器17中,经冷冻盐水冷凝回收后循环利用。利用剩余压力,釜内聚丙烯喷入闪蒸

釜15,闪蒸出的气体(丙烯为主)在旋风分离器16中分离掉聚丙烯粉末后,送至气柜回收。往闪蒸釜中通入N2或空气进行置换、脱活,得到聚丙烯粉料产品,送去改性造粒工序。5.3.2丙烯腈(Acrylonitrile;Prope

nenitrile)《化工工艺学》第5章有机产品丙烯腈,CH2=CHCN,分子式为C3H3N,分子量53.06,物理性质见下表。丙烯腈在常温常压下是具有刺激性臭味的无色液体。有毒,在空气中的爆炸极限为3.05%~17.0%。能溶于许多有机溶剂

,与水部分互溶(3.3%),形成最低(71℃)共沸物。丙烯腈主要用于生产聚丙烯腈纤维、ABS树酯等工程塑料和丁腈橡胶。生产丙烯腈的方法主要有环氧乙烷法、乙炔氢氰酸法和丙烯氨氧化法。5.3.2.1丙烯氨氧化生产丙烯腈的生产原理《化工工艺学》第

5章有机产品丙烯氨氧化制丙烯腈为放热的气固相催化反应,反应如下:molkJHCNCHCHONHCHCHCH/8.51835.1222332++−=→++−=molkJOHCNCHONHCHCHCH/3.55235.15.15.1232

332++−→++−=molkJOHCHNONHCHCHCH/4.941633322332++→++−=副反应程度比较大,产物可分为三类:氰化物、有机含氧化合物(乙酸)、深度氧化产物一氧化碳和二氧化碳。丙烯氨氧化生产丙烯

腈所用催化剂主要有钼(Mo)系和锑(Sb)系催化剂,反应器有流化床和固定床两类。流化床一般用粗孔微球形耐磨的硅胶载体;固定床注重导热性质,一般采用低比表面积没有微孔结构的惰性物质作载体,如刚玉、碳化硅等。molkJCOOHCHOCHCHCH/

64.4555.13232+→+−=并有如下副反应:5.3.2.2丙烯氨氧化生产丙烯腈的工艺条件《化工工艺学》第5章有机产品(1)原料配比①丙烯与氨配比一般控制氨略为过量,丙烯/氨=1:1.05~1.1。②丙烯与空气配比丙烯氨氧化以空气作氧化剂,理论用量是丙烯/空气=1/7.3。因为副反应

要消耗氧,尾气中需要有过量氧存在以防止催化剂被还原失去活性。一般控制在丙烯/空气=1/9.5~12。(2)反应温度反应温度对反应产物收率、催化剂选择性及寿命、安全生产都有影响。右图为丙烯在钼系催化剂上氨氧化温度对主副反应产物收率的影响。由图可看出,丙烯腈的适宜合成温度为

450~480℃,一般控制在470℃。收率生产丙烯腈的工艺条件《化工工艺学》第5章有机产品(3)反应压力丙烯氨氧化的动力学方程为:ACkv=式中,v—丙烯氨氧化的反应速度;CA—丙烯浓度;k—速度常数。体积增加的反应

,增加压力,丙烯腈收率降低。一般采用微正压操作,约55kPa(表)。(4)接触时间氨氧化过程的主要副反应均为平行副反应,接触时间对丙烯转化率和丙烯腈收率的影响见右图。由图可知,丙烯腈收率随接触时间增长而增加,而主要副产物增加不大。可以适当增加接触时间以提高丙烯腈收率。目

前,生产装置控制接触时间在5~7秒范围内。)/1600exp(1025RTk−=5.3.2.3生产丙烯腈的工艺流程《化工工艺学》第5章有机产品丙烯氨氧化法生产丙烯腈的流程主要由反应、回收及精制三部分组成,如下图

所示。反应部分为气固相流化床反应器1;回收部分由急冷塔2~脱氰塔7组成;精制部分为板式精馏塔8。400-510℃64KPa5.4碳四(C4)系列主要产品《化工工艺学》第5章有机产品5.4.1丁二烯(Diethylene)丁二烯的工业产品主要是1,3-丁二烯

,为无色略带大蒜味的气体,有毒。能溶于许多有机溶剂,微溶于水和醇。丁二烯是重要的聚合物单体,能与多种化合物共聚制造各种合成橡胶和合成树酯。丁二烯的工业生产方法有碳四馏分分离和合成法。丁二烯的生产方法《化工工艺学》第5章有机产品(1)碳四馏分分离用

粗汽油或重石油馏分进行蒸汽裂解制取乙烯的C4馏分中含有45%~50%的丁二烯,通过萃取精馏(丙酮、糠醛、乙腈、二甲基乙酰胺)分离得到丁二烯。(2)丁烷脱氢目前工业上应用较多的是胡德利法。该法在650℃,15kPa和绝热条件下,使丁烷一步脱氢生成为丁二烯。(3

)丁烯脱氢在催化剂作用下将丁烯脱氢为丁二烯是该法的基本过程,操作温度650℃,转化率27%。60年代以后,被丁烯氧化脱氢法取代。(4)丁烯氧化脱氢法丁烯氧化脱氢法采用铁尖晶石催化剂,丁烯的转化率可达78~80%,丁二烯的选择性达92~95%。因其转化率和选择性都很高,所以被广泛采用。(5)列

别捷夫法它以乙醇为原料,用MgO-SiO2催化剂,在400℃一步将乙醇脱氢和脱水。5.4.1.1丁烯氧化脱氢制丁二烯的生产原理《化工工艺学》第5章有机产品(1)丁烯氧化脱氢的化学反应molkJOHCHCH

CHCHOCHCHCHCH/4.1255.0222233++=−=→+=主要副反应有:①氧化降解生成醛、酮、酸等含氧化合物;②完全氧化生成一氧化碳、二氧化碳;③氧直接加入分子中间,生成呋喃、丁烯醛、丁酮等;④氧化脱氢二聚芳构化生成芳烃;⑤丁烯双键位移反应,即正丁烯

在三种异构体之间以相当快的速度进行异构化反应。(2)丁烯氧化脱氢的热力学分析36.513984lg+=TKP上式表明,丁烯氧化脱氢反应平衡常数很大(1020),接近完全转化,但因副反应发生,使丁二烯的收率降低。(3)丁烯氧化脱氢的催化剂和动力学《化工工艺学》第5章有

机产品催化剂成为丁烯脱氢的关键。丁烯氧化脱氢催化剂主要有钼酸铋系催化剂、混合氧化物系催化剂、尖晶石型铁系催化剂等。1.09.02Oappkr=式中,r—生成丁烯的反应速度;pa—丁烯的分压;pO2—氧气的分压。由此可看出,丁烯氧化脱氢的反应速度与水蒸气的分压无关,基

本为不可逆反应。相对来说,铁系催化剂在收率、选择性、转化率方面优于钼系催化剂。采用铁系催化剂的动力学方程式为:5.4.1.2丁烯氧化脱氢制丁二烯的生产工艺条件《化工工艺学》第5章有机产品影响丁二烯生产的因素主要有

反应温度、丁烯空速、氧烯比,水烯比及反应压力。(1)反应温度在一定温度范围内,丁烯转化率与丁二烯收率随温度升高(反应速度增加)而逐渐增加,而CO与CO2收率之和也略有提高,丁二烯选择性无明显变化。H-198催化剂常使用流化床反应器,反应温度一般控制在360~380℃。而B-02

催化剂常使用固定床二段绝热反应器,反应温度一般为320~380℃,出口温度为510~580℃。(2)反应压力由反应动力学方程可见,增加压力反应速度增大,丁烯转化率增加。且深度氧化(CO、CO2)为体积增加反应,压力增大,有利于抑制深度氧化;但丁二烯生成

反应体积也略有增加,故反应选择性下降,丁烯消耗增加。一般选择反应压力约0.18MPa(表)。丁二烯的生产工艺条件《化工工艺学》第5章有机产品(3)丁烯空速的影响丁烯空速的大小表明催化剂活性的高低。空速由250h-1增加到350h-1时,丁烯的转化率、丁二烯的收率及CO+CO2的收率均下

降,而丁烯的选择性稍有上升。因此,提高空速,反应效果良好,但空速过大则会使转化率、收率有所下降。(4)氧烯摩尔比氧烯比增大,丁二烯收率上升,CO+CO2的收率也明显增加,丁二烯选择性下降。氧烯比减小,将

使催化剂的活性降低,从而降低转化率和选择性。通常流化床反应器氧烯比为0.65~0.75(理论为0.5),固定床反应器为0.70~0.72较适宜。(5)水烯比的影响水蒸气作为稀释剂和热载体,具有调节分压、带出反应热的功效。水蒸气还可消除催化剂表面积炭以及延长寿命。在生产中,流化床反应器控

制在9~12之间,固定床反应器控制在12~13之间。5.4.1.3丁烯氧化脱氢制丁二烯的工艺流程《化工工艺学》第5章有机产品370℃0.18MPa580℃1.1MPa水C6油5.4.2甲基叔丁基醚《化工工艺学》第5

章有机产品甲基叔丁基醚(Methyltertbutylether,MTBE),结构式为(CH3)3COCH3,分子量88.15。是一种调节辛烷值的汽油添加剂。5.4.2.1MTBE的生产方法《化工工艺学》第

5章有机产品异丁烯与甲醇在酸性催化剂下,常压液相反应合成MTBE:molkJCOCHCHOHCHCHCCH/37)()(3333223+⎯→⎯+=酸可能的副反应有:23233223)()()(2CHCCHCCHCHCHCCH=⎯⎯→⎯=自聚COHCHOHCHCCH332223)

()(⎯→⎯+=OHOCHCHOHCH23332+→由于副反应的程度较小,异丁烯合成MTBE的选择性较好,一般计算中可以忽略不计。生成MTBE的反应为可逆反应,平衡常数可表示为:]1298)298[ln(4117.17456.34.1937lg−−−

−=TTTKP叔丁醇5.4.2.2合成MTBE的工艺条件《化工工艺学》第5章有机产品影响MTBE生产的主要因素有温度、甲醇/异丁烯等。(1)反应温度合成MTBE的反应为放热反应,升高温度,平衡常数减小。所以,从热力学角度分析,低温有利于反应。但从动力学角度分析,温度低则反应速度较

慢,降低了设备的生产能力。通常,采取两段反应,第一段温度较高(共沸,~60℃),完成大部分反应;第二段温度较低(~40℃),以保证异丁烯的转化率。(2)甲醇与异丁烯的摩尔比因异丁烯可能自聚,采取甲醇过量。甲醇与

异丁烯摩尔比越高,异丁烯自聚反应减弱,合成MTBE的选择性上升,异丁烯的平衡转化率也增加;但过高的摩尔比,也会造成甲醇的分离、回收成本。通常选择甲醇与异丁烯摩尔比为1.1~1.2为宜。5.4.2.3合

成MTBE的工艺流程《化工工艺学》第5章有机产品生产MTBE的工艺流程包括催化(酸性离子交换树脂)合成、MTBE回收提纯、剩余C4中甲醇的回收等三个部分,主要工艺有意大利SNAM法、德国Huls法。其

中SNAM二段法工艺如下图。冷却水控温5.5芳烃系列主要产品《化工工艺学》第5章有机产品5.5.1苯乙烯苯乙烯系无色至黄色的油状液体,具有高折射性和特殊芳香气味。难溶于水,溶于乙醇和乙醚等有机溶剂。苯乙烯最重要的用途是作为合成橡胶和塑料的单体,以生产丁苯橡

胶、聚苯乙烯、泡沫聚苯乙烯。5.5.1.1乙苯催化脱氢制苯乙烯的原理目前,工业生产苯乙烯的主要方法有乙苯催化脱氢法(90%)和乙苯氧化脱氢。其中乙苯催化脱氢法在600~660℃、常负压下进行的气固相催化反应,主反应为:《化工工艺学》第5章有机产品CH2CH3—CH=CH2+H2―117kJ/

mol在乙苯脱氢生成苯乙烯的同时,还伴随一些副反应:①加氢裂解反应,生成甲烷、乙烷、甲苯和苯;②在水蒸气存在下,还可发生水蒸气的转化反应,生成甲苯、二氧化碳和氢气;③乙苯高温下生碳反应,生成碳和氢气;④产物苯乙烯还可能发

生聚合,生成聚苯乙烯和二苯乙烯衍生物等。乙苯和丙烯的共氧化法制苯乙烯《化工工艺学》第5章有机产品乙苯和丙烯的共氧化法,经过如下式所示三个过程:(1)乙苯先氧化为乙苯过氧化氢;(2)然后与丙烯反应生成α-甲基苯甲

醇和环氧丙烷;(3)α-甲基苯甲醇再脱水生成苯乙烯。5.5.1.2乙苯脱氢制苯乙烯的工艺条件《化工工艺学》第5章有机产品影响乙苯脱氢反应的因素主要有反应温度,反应压力、水蒸气用量、原料纯度和催化剂等。(1)反应温度乙苯脱氢是强吸热反应。平衡常数随温度的升高而增大,故升温对脱氢反应有利。但是,由于

烃类物质在高温下不稳定,所以脱氢宜在较低温度下进行。乙苯脱氢反应的平衡常数和最大产率如下表所示。由上表可知温度升高,最大产率增大,反应速度也加快。但是,温度太高,副反应也会增加。采用以氧化铁为主的催化剂,其适宜的反应温度为600660℃(870K~

930K)。制苯乙烯的工艺条件《化工工艺学》第5章有机产品(2)反应压力乙苯脱氢反应是体积增大的反应,降低压力对反应有利。当压力从0.1Mpa减到0.01Mpa时,达到相同的平衡转化率所需的温度约降低100℃左右。(3)水蒸气用量为了降低反应压力,工业上常采用水蒸气作为

稀释剂来减压。水蒸气作稀释剂的优点是与产物易分离、热容量大、可消除催化剂表面上的结焦等。乙苯与水蒸气质量比为1:1.2~2.6。(4)原料纯度要求原料中二乙苯的含量<0.04%、乙炔≤10ppm(V)、硫(以H2S计)≤2ppm(V)、氯(以HCl计)≤2ppm(W)、水≤10ppm(V)。(5

)催化剂主要采用ZnO系和Fe2O3系两种催化剂,目前,工业上广泛采用Fe2O3系催化剂,即Fe2O3-Cr2O3-K2CO3。5.5.1.3乙苯催化脱氢制苯乙烯的工艺流程《化工工艺学》第5章有机产品(1)外加热列管式反应器的工艺流程以烟道气为载热体,反应器放在炉内,由高温烟道气将反

应所需的热量传给反应系统,这种型式的反应器称为外加热列管式反应器。外加热列管式反应器的工艺流程由乙苯脱氢和脱氢液的分离及苯乙烯的精制两部分组成,流程如下图所示。145℃136℃110℃常压减压(2)绝热式反应器的脱氢流程《化工工艺

学》第5章有机产品热量由过热水蒸汽直接带入反应系统,反应器内物料不与外界环境发生热交换,这种供热方式的反应器称为绝热式反应器。绝热式反应器的水蒸汽的用量比外加热管式反应器高一倍左右,产物预热的合理利用和水蒸气冷凝水的循环使用可节约能量、减少污水排放。5.5.2对苯二

甲酸《化工工艺学》第5章有机产品对苯二甲酸,terephthalicacid(TPA,TA),分子式C8H6O4,分子量166.13。结构式如下:HOOCCOOH对苯二甲酸在常态下为白色晶体,相对密度1.51;常压下300℃以上升华,密封容器中425℃下熔化;不溶于水、氯仿等,但溶于碱溶液、热浓硫

酸等。部分溶剂溶解度(g/100g)见下表。对苯二甲酸是产量最大的二元羧酸,其最重要的用途是生产聚对苯二甲酸乙二酯树脂(简称聚酯树脂,PET),进而制造聚酯纤维、聚酯薄膜及多种塑料制品等。5.5.2.1对二甲苯高温氧化制对苯二甲酸的原理《化工工艺学》第5章有机产品对二甲苯经

高温、液相、空气催化氧化制对苯二甲酸是美国Amoco公司开发的目前生产对苯二甲酸的主要方法。该法以醋酸钴和醋酸锰为催化剂,溴化物(如溴化铵、四溴乙烷)为助催化剂,在224℃,2.25MPa条件下,用空气作氧化剂,于醋酸溶剂中将对二甲苯液相连续一步氧化为对苯二甲酸。主反应为:CH

3COOH+2H2OCH3+3O2COOHCH3CH3CHOCH3COOHCH3COOHCHOCOOHCOOH5.5.2.2对二甲苯制对苯二甲酸的工艺条件《化工工艺学》第5章有机产品影响高温氧化制对苯二甲酸的因素有催化剂组成、溶剂比、

温度与压力、反应系统的水含量、氧分压等。(1)催化剂组成所选用为Co-Mn-Br三元型混合催化剂,用量大,则氧化反应速度快,但醋酸对PTA的深度氧化加剧。三者配比一般是醋酸钴和醋酸锰(盐,溶于醋酸)用量为二甲苯的0.025%(质),其中锰钴摩尔比为3:1,溴与锰钴

和之摩尔比为1:1。(2)溶剂比溶剂比指醋酸与原料对二甲苯的质量之比。提高溶剂比可增加产品收率、提高产品纯度。但溶剂比过大,不仅使生产能力下降,还增加了醋酸溶剂的回收量及损耗,催化剂的损耗也增加。一般选择溶剂比为3.5~4.0:1。对二甲苯制

对苯二甲酸的工艺条件《化工工艺学》第5章有机产品(3)温度与压力温度升高反应速度加快,同时可降低中间产物的含量。但温度过高,醋酸与对二甲苯的深度氧化及其它副反应加速。为了保持醋酸液相,操作温度(175~230℃)压力(1.5~3.5MPa)相关。(4)反应系统

的水含量反应系统中的水有两个来源,一是来自氧化反应,二是由母液和溶剂循环带入。水含量过多,主反应向反方向进行,而且使催化剂活性显著下降。水含量过低,深度氧化产物含量增加。正常生产时,要求反应系统中含水量为5~6%。(5)氧分压提高氧分压有利于氧在液相中的传

质,同时产物中的4-FBA[4-甲醛基苯甲酸,4-Formylbenzoicacid]等杂质的浓度也会降低。通常规定尾气含氧量为1.5~3.0%。5.5.2.3对二甲苯制对苯二甲酸的工艺流程《化工工艺学》第5章有机产品(1)Amoco公司高温氧化制对苯二甲

酸的工艺流程118℃常压(2)对苯二甲酸的精制《化工工艺学》第5章有机产品在上述结晶分离工序初步分离后的对苯二甲酸,纯度一般为99.5~99.8%。为防止4-FBA(4-甲酰基苯甲酸)等杂质影响以后的缩聚反应和聚酯色度,需经过精制将其除去。精制

所得的精对苯二甲酸,其4-FBA含量小于25ppm,质量提高到纤维级标准。精制的方法有以下几种。①加氢精制:280℃、6.6MPa条件下,在基于活性炭的钯催化剂上加氢,将4-FBA转化为易溶于水的对甲基苯甲酸。②精密氧化精制:在氧、HOAc存

在下,180~230℃以重金属/Br作催化剂补充氧化为TA,可降低4-FBA浓度到270×10-6。③DMT水解精制:先将粗PTA用甲醇酯化为对苯二甲酸二甲酯(DMT),在260℃、6MPa下水解,再结晶、分离、干燥。④NMP结晶精制:用N-甲基-吡咯烷酮(NMP)作再结晶溶剂,重结晶可是PTA纯

度达到99.99%。5.6涤纶《化工工艺学》第5章有机产品涤纶即聚酯纤维(polyethyleneglycolterephthalate,PET)。涤纶的品种很多,但目前主要品种是聚对苯二甲酸乙二酯纤维(polyethyleneterephthalate),它是由对苯二甲酸或对苯二甲酸二

甲酯和乙二醇(glycol)缩聚制得的。聚酯纤维是合成纤维中的代表性品种,占合成纤维总量的60%以上。2001年全球聚酯纤维产量达到1928万吨,2004年达到2450万吨。聚酯纤维具有下列优异性能:①

弹性好:弹性接近羊毛,织物不易褶皱、不易变形。②强度大:湿态下强度不变,冲进强度比聚酰胺纤维高4倍,比黏胶纤维高20倍。③吸水性小:回潮率0.4~0.5%,电绝缘性好,易洗易干。④耐热性好:软化温度230~240℃,熔点255~260温度

。5.6.1聚酯纤维的生产方法《化工工艺学》第5章有机产品聚酯纤维可由对苯二甲酸(TPA)或对苯二甲酸甲酯和乙二醇(EG)缩聚反应而成。生产方法主要有三种:(1)直缩法对苯二甲酸(TPA)与乙二醇(EG)直接酯化生成对苯二甲酸乙二酯(BHET

),再由对苯二甲酸乙二酯(BHET)经均缩聚反应得聚酯纤维,其反应如下:聚酯纤维的生产方法《化工工艺学》第5章有机产品(2)酯交换法:将纯度不高的TPA先与甲醇反应生成对苯二甲酸二甲酯(DMT),提纯后,再由高纯度的DMT(≥99.9%)与EG进行酯交换反应生

成BHET,随后缩聚成PET。(3)环氧乙烷加成法:由环氧乙烷与对苯二甲酸(TPA)直接加成得对苯二甲酸乙二酯(BHET),再进行缩聚。5.6.2聚酯纤维生产的工艺条件《化工工艺学》第5章有机产品(1)稳定剂:为了防止PET在合成过程、后加工融熔纺丝时发生

热降解(包括热氧降解),常加入一些稳定剂。常用稳定剂有磷酸三甲酯(TMP)、磷酸三苯酯(TPP)和亚磷酸三苯酯。(2)催化剂:目前催化剂是Sb2O3,用量为0.03~0.04%。(3)缩聚反应的压力:因为BHET缩聚反

应是一个平衡常数很小的可逆反应,为了使反应向正反应方向移动,必须尽量除去EG,即需要高真空。缩聚反应的后阶段压力很低,约0.1kPa。(4)搅拌的影响:PET合成时,必须采用激烈的搅拌,使熔体的汽液界面不

断更新,有利于EG逸出。在同样反应条件下,搅拌速率越快,获得的PET分子量越高。聚酯纤维生产的工艺条件《化工工艺学》第5章有机产品(5)缩聚反应的温度与时间:缩聚时产物PET的分子量(特性粘度)与反应温度及时间的关系见下图。从图中可看出,每一个反应温度下

,特性粘度都出现一个高峰。生产中必须根据具体的工艺条件来确定最合适的缩聚温度与反应时间。当粘度达到极大值后,应尽快出料,避免因出料时间延长而引起分子量下降。(6)其他添加剂:扩链剂、消光剂、着色剂等。5.6.3聚酯纤维生产的工艺流

程《化工工艺学》第5章有机产品PET生产的工艺流程可分为间歇法和连续法。连续法由多个反应器串联而成,最终产品PET可连续不断地送去铸带、切拉,或直接纺丝。下图为PET直缩法工艺流程(连续缩聚法)。本章复习思考题-1《化工工艺学》第5章有机产

品1.高分子材料的熔融指数是如何测定的?其数均分子量、重均分子量、粘均分子量是如何定义的?2.高压法低密度聚乙烯的合成反应器类型和温度、压力条件如何?单程转化率大约是多少?其工艺过程主要分哪几个阶段?3.线性低密度聚乙烯的分子结构有哪些特点?4.淤浆法环式反应器聚乙烯流程的反应温度

、压力、介质有何特点?反应温度和压力是否有联系?5.中压溶液法聚乙烯流程的反应温度、压力、介质有何特点?反应温度和压力是否有联系?为什么需要一个全混反应器串联一个管式反应器?6.环式反应器流程和中压溶液法流程中,反应介质的分离有何共同点?本章复习

思考题-2《化工工艺学》第5章有机产品7.乙烯氧化制环氧乙烷的反应原理、温度、压力、相态、热效应如何?主、副反应的平衡常数有何特点?催化剂及其作用是什么?8.乙烯氧化制环氧乙烷的生产工艺中为什么要使用稀释剂?使用了何种稀释剂?9.如何回收乙烯氧化制环氧乙烷的的

副产物CO2?10.环氧乙烷以任意比例溶于水的特性,对分离和纯化环氧乙烷有何作用?11.乙烯氧化制乙醛的反应原理、温度、压力、相态、热效应如何?催化剂及其作用是什么?12.乙烯氧化制乙醛的一步法工艺和两步法工艺,它们的反应温度、压力、氧化

剂、乙烯转化率有何不同?13.合成聚丙烯的工艺方法有哪些?本章复习思考题-3《化工工艺学》第5章有机产品14.淤浆法合成聚丙烯使用的介质有哪些?反应温度、压力条件如何?该温度和压力之间是否有关系?15.本体法合成聚丙烯的反应温度、压力条件如何?该温度和压力之间是否有关系?16.丙烯氨氧化制丙烯

腈的反应原理、温度、压力、相态、热效应如何?催化剂及其作用是什么?17.丁烯氧化脱氢制丁二烯的反应原理、温度、压力、相态、热效应如何?其反应平衡性有何特点?催化剂及其作用是什么?18.丁烯氧化脱氢制丁二烯工艺过程采用何种反应器?其反应热是如何被移出并得到回收

利用的?19.乙苯催化脱氢法制苯乙烯的反应原理、温度、压力、相态、热效应如何?其主要副反应产物是什么?本章复习思考题-4《化工工艺学》第5章有机产品20.工业上采用水蒸气作乙苯催化脱氢法制苯乙烯的稀释剂,其主要作用是

什么?与反应器的供热方式有何联系?21.对苯二甲酸的主要工业用途是什么?其合成的反应原理、温度、压力、相态、热效应如何?22.对苯二甲酸的工业生产中,使用3~4倍的醋酸作溶剂,反应之后的混合物经过哪些过程后醋酸才能循环利

用?23.合成涤纶的反应分几步?聚合过程中生成乙二醇对聚合反应器的操作压力和搅拌条件有什么影响?

辽公网安备 21102102000191号

辽公网安备 21102102000191号

营业执照

营业执照